来源:网络转载更新时间:2020-06-30 08:53:17点击次数:2997次

1概述

包装机组是德国某公司研制生产的高速软包设备,设计生产能力为500 包/min,某卷烟厂从1991年陆续引进,共计20台套。其有较先进的自动控制和监测系统, 该机型设计完善、紧凑,由小包机、小包透明纸包装机、条盒包装机、条盒透明纸包装机组成。

2存在的问题

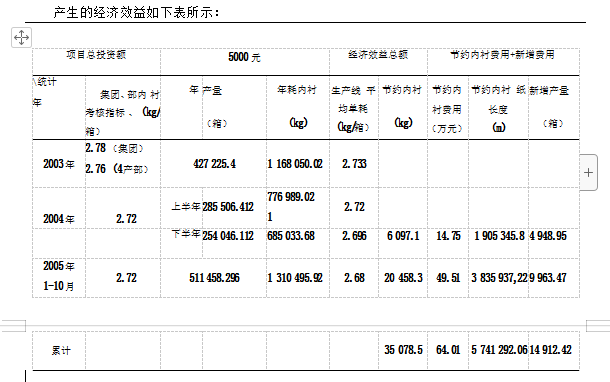

2003年集团下达给生产部内衬考核指标是2.78kg/箱,生产部下达给生产线内衬的考核指 标是2.76 kg/箱。而生产线(以乙生产线为例)2003年实际完成指标为2.733kg/箱。但是到2004 年集团与生产部下达给生产线的内衬考核指标就同时下降为2.72kg/箱,下降幅度达0.06kg/箱 与0.04kg/箱,按2003年的内衬完成情况就根本无法达到考核指标,因为随着设备运行年限的 增加,以及内衬生产厂家的质量不稳定,单纯依靠提高设备效率来减低内衬耗用越来越困难, 这给生产线完成指标造成的压力非常大,要完成任务,必须从根本上解决内衬耗用问题。

3改进方案

3.1改进思路

3.1.1由于抓手摇臂抓取内衬总长度是157mm,使得内衬在包装烟支时它的重复叠接部分长度是8~9mm,能否通过科学的改进方法使内衬重复叠接的长度缩短2~3mm就成了此项 技术改进的关键切入点。经过分析论证,内衬叠接长度其实只需5mm就足够了,而且不影响 产品的包装质量,同时也就使内衬消耗可大幅度降低。

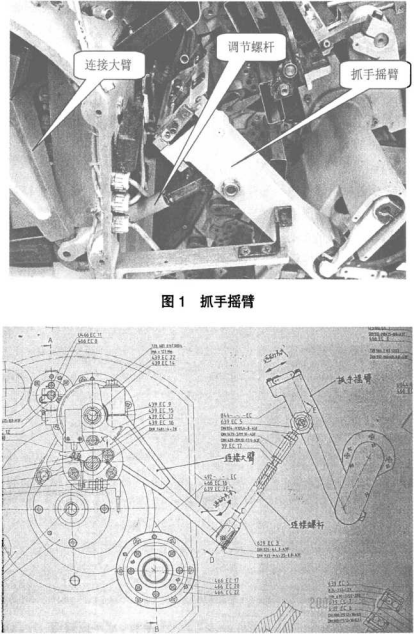

3.1.2抓手摇臂能实现圆弧摆动来抓取内衬是通过一根可调节螺杆与其相连,可调节螺 杆又是由小包机箱体内的凸轮机构通过轴传输出规定的运动轨迹到连杆大臂来带动可调节螺 杆,从而带动抓手摇臂往复摆动来抓取内衬(如图1所示)

抓手摇臂传动系统图

抓手摇臂传动系统图

3.2改进方案

从传动系统本身的运动方式和结构特点分析来看,要想从改变它的结构来达到减少内衬的 裁切长度根本无法实现,经过分析论证,决定只有从传动系统本身的运动方式入手。

3.2.1方案一

通过改变凸轮机构的滑动行程可以改变传动大臂的摆动行程,经可调节螺杆带动,也就改 变了抓手摇臂的行程,可以达到减少内衬的长度,但是凸轮机构本身处在小包机内部,况且对 凸轮机构重新设计,成本太高,改动复杂,存在许多的不确定因素,不利于实施。

3.2.2 方案二

抛开凸轮与连杆大臂,把重点集中在抓手摇臂的运动特点分析来看,由于抓手摇臂与连杆 大臂都是作圆弧摆动,因此,只要减短抓手摇臂的摆动行程就可以达到减短内衬的抓取长度。 而要缩短抓手摇臂的摆动行程,就必须使摇臂的摆动摆角减小,但L怎样减小,通过实验得出, 只要使连接螺杆与抓手摇臂的连接中心点向上移动,摇臂摆动圆弧的摆角减小,也就实现了抓 取内衬缩短的最终目的。

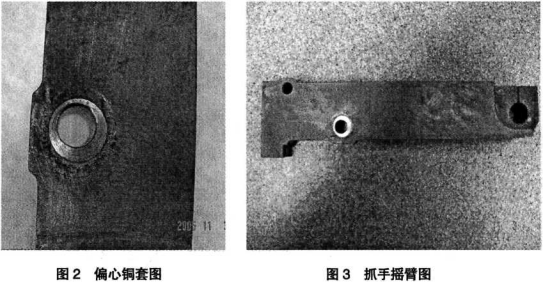

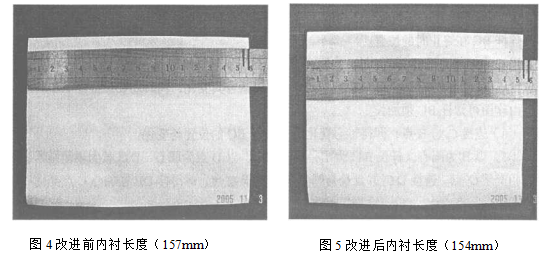

3.2.3改进内容

小包机是通过抓手摇臂的往复圆弧摆动来实现抓取长度为157mm内衬到盒 子上进行包装烟支的,通过在抓手摇臂与可调节连杆相连接的孔上嵌入一个偏心铜套,使可调 节连杆与抓手摇臂相连接孔的中心点在原来的基础上上移,由于中心点的改变,使抓手摇臂摆 动摆角减小,而摆角减小,最终导致抓手摇臂圆弧摆动行程的缩短,实现了抓手摇臂抓取内衬 长度减短为154mm的目的,使内衬在生产中的耗用量大幅降低,取得了可观的经济效益(如下图示)。

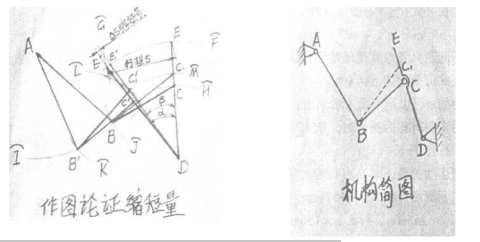

3.2.3.1中心点偏移后抓手摇臂行程缩短的理论推导公式如下:

作图论证法步骤:

(1) 以D点为圆心,杆DE (抓手摇臂长)为半径作圆弧F。如上图所示,作为杆DE的 起始位置。

(2) 以E点为圆心,行程S作半径画圆弧G与圆弧F相交于点矽,连接DE,两点,即得 杆DE运动行程的终止位置。

(3 )以D点为圆心,杆长DC(抓手摇臂与可调节螺杆的连接中心点到抓手摇臂的起点 位置的距离)为半径画圆弧H,与直线DE、DE,相交于C、仗两点,即得轴心点C在起始和终 止的位置。

(4)以A点为圆心,杆长AB (连接大臂长)为半径画圆弧I。再以C点为圆心,杆BC 长(可调节螺杆长)为半径画圆弧Jo两圆相交于B点(图示位置),连接B、C两点,即可 得连杆BC在起始时刻的位置。

当C点即轴心沿杆DE延长一定距离时,如图所示延长到弓点,为保证杆DE在变化后起 始位置不变,则杆BC (可调节螺杆)须作调节以适合其变化,同时还要保证杆AB的运动不 变,由作图可知杆BC须加长。

由以上的作图法可以看出,当轴心变化引起杆DC增加时,杆DE的摆动角度将变小,如 图所示圆弧矿的弧长即为行程的缩短量。

3.23.2计算法

根据微分在工程技术中的应用,对此题采用如下方法进行近似计算:

据弧长公式:S=(pL 式中S:行程,程:摆角,L:半径,

则有 AS«ds =,L + 帽/ = A^L + 伊 AL

由于此题只考虑其运动的终止位置,而终止位置时杆L的角速度G)为0,即As =£0 = 0。 故上式可简化为ASw *AL 式中的租可以用下面方法求出: 因为实测行程为弧长时,则

(P =行齢长

根据运动关系,求E点行程的变化量,则Se=豐必DC

据实际测量行程细=157 mm

杆乙de = 265mm ,杆乙” =156mm , AS = 3mm 代入公式:站广笑*若*"=瓮*螺*犯=3 则得到变化后中心点上移的近似值AL =2.98 mm 所以变化后杆的中心点上移了 2.98mm,由于 实际测量存在误差故取3mm为最后的实际缩短 值,与大量的实际检测缩短3mm基本相符。

3.3材料选择

由于此处连接点不产生扭矩,也无冲击力, 故磨损不大,铜套完全满足工艺要求,况且铜套 加工工艺简单,成本低廉。故选择铝黄铜,当然, 可选择机械性能更好的青铜。

铜套设计尺寸如右图:(单位:mm)

3.4加工方法

在抓手摇臂原孔的基础上打孔,再镶进铜套,形成过盈配合,进行热处理待冷却后再加工 皿2的偏心孔,这保证了偏心孔不会变形,使得抓手摇臂传动平稳、精确。

4实施效果

4.1从2004年1月

改进成功后,到5月陆续完成在生产一部20套小包机 上的改造,至今运行近两年,运行状况稳定,内衬消耗降幅明显。2004年上半年生产一部完 成产量为285 506.412箱,耗用内衬776 989.02kg,平均单箱耗用为2.72144kg/箱,这还是在此 项技术改进中并已完成两个月的情况下才接近集团与生产部下达的考核指标。但是在2004年 下半年生产一部共完成产量254 046.112箱,内衬耗用685 033.68kg,平均单箱耗用2.69kg/箱, 比上半年的2.72144kg/箱突降0.03kg/箱。上下半年的平均得岀2004年全年的单箱耗用内衬为 2.71kg/箱。

从2005年1~10月反馈得来数据如下:

2005年1~10月生产一部共完成产量511 458.296箱,内衬耗用为1 310 495.92kg。单箱耗 用内衬为2.68kg/箱,下降幅度较明显,耗用量减低证明了此项技术改进的重要性。

4.2使用周期长,运行近两年来没有发现铜套损坏及对设备运行有影响。

4.3由于烟支直径缩小是烟草企业未来的发展趋势,故此项技术改进既保证降低了内衬 消耗,又为烟支直径缩小而继续对缩短内衬长度进行改进提供可靠保证。

平均单耗=年耗内衬:年产量

如:2004 年上半年平均单耗=776 989.02+285 506.412=2.71kg/箱

节约内衬=(部考核指标-生产线完成指标)x年产量

如:2004 年下半年节约内衬=( 2.72 -2.696 ) x254 046.112=6 097.1kg

生产一部用5种价格的内衬产品,取平均值(22 + 23 + 24 + 25 + 27 ) :5=24.2元/kg 节约内衬费用=节约内衬公斤数x价格

如2004年下半年节约内衬费用=6 097.1x24.2=147 549.98元

节约内衬长度=产量(箱)x5 (件)x50 (条)x10 (包)x0.003m

如:2004年下半年节约内衬长度

254 046.112x5x50x10x0.003=1 905 345,84m

增增产量=节约内衬长度(m):一包烟内衬长小(包)颈(条)(件)

如:2004 年新增产量:1 905 345.84t0.154t10t50t5=4 948.95 箱

5总结

这次小包机内衬裁切长度缩短的改进成功,选择了比较合理的解决方案,使 连接孔的中心点在原来的基础上上移3mm,改进后有效降低了内衬消耗量,同时,保证了产 品质量。

本文源于网络转载,如有侵权,请联系删除

×

×