来源:网络转载更新时间:2020-06-24 09:37:02点击次数:3155次

通过卷包车间TSPM(全员标准化生产维护体系)系统内的数据采集[2],发现3#包装机产量比其他机组产量低。本文就以其为研究对象,通过头脑风暴法找出影响产量的原因并给出相应的解决方案,以求实现产量的提升。该包装机产量分布概率如图1所示,产量均值约为7.3箱/h。

通过卷包车间TSPM(全员标准化生产维护体系)系统内的数据采集[2],发现3#包装机产量比其他机组产量低。本文就以其为研究对象,通过头脑风暴法找出影响产量的原因并给出相应的解决方案,以求实现产量的提升。该包装机产量分布概率如图1所示,产量均值约为7.3箱/h。

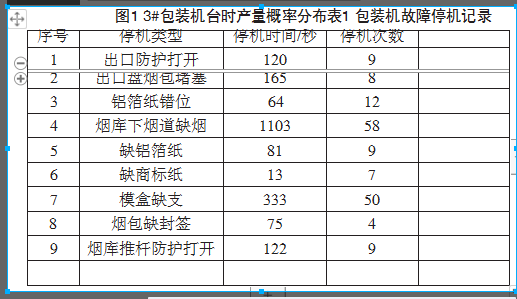

由于每班次的总时间是固定的,必须降低设备的故障停机时间,才能提高包装机的台时产量。表1列举了该包装机故障停机的主要类型、时间及次数[3]。

通过表1中包装机的故障停机记录,可以得出烟库下烟道缺烟、模盒缺支为其主要停机因素。分析导致烟库下烟道缺烟、模盒缺支的故障源,然后采取相应的对策,能够有效地减少设备故障停机时间,提高包装机产量。

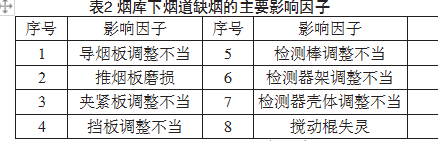

卷烟卷接机生产的散支烟通过烟支输送线输送至烟库处,包装机利用推烟板将烟库中的烟支输送至模盒内。这个过程中如果烟支散乱,将造成下烟道缺支,连续缺烟支将导致停机。导致下烟道缺烟的因素主要包括两类,一类是烟库下烟道处各零部件的磨损或位置不当,另一类是来自烟库上方烟支输送线上的乱烟。表2列举了烟库下烟道缺烟的主要影响因子。

通过FMEA方法进行分析,将上述影响因子进一步筛选,得出烟库下烟道缺烟故障主要是在烟支输送过程中检测棒阻挡烟支造成的。针对这一问题,我们将接触式检测的检测棒改为光电传感器检测,将接触式检测方式改为了分离式检测,从而从根本上杜绝了检测器阻挡烟支的现象,也减少了烟支触头缺陷。另外,在烟库上方设置烟支报警器,一旦烟库上方有乱烟进入,传感器就会发出信号报警,以便于操作人员及时处理,避免设备停机。

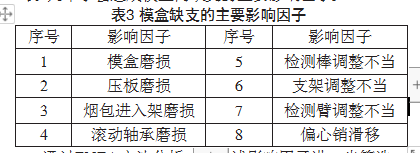

包装机烟库中的烟支经过下烟装置一排排地进入到模盒内,由模盒输送到下一工序进行烟支的包装。进入到模盒内的烟支会按照设计的排列方式进行排列,烟支排列会由传感器进行检测,出现错位、缺支等不正常情况会引起设备停机。表3列举了会造成模盒内缺支的主要影响因子。

通过FMEA方法分析,将上述影响因子进一步筛选, 得出模盒缺支故障主要是由于模盒不能按照设计位置顺利承载及输送烟支造成的,模盒的磨损以及乱烟的挤压都会造成模盒位置的偏移。为此我们需要在设备维护保养期间,对模盒的位置偏移进行纠正,并更换磨损量较大的模盒。烟支进入模盒时,让模盒处于正确的工作位置, 有助于减少模盒内缺烟支的状况。

改进方案实施后,对包装机的台时产量进行统计调查。通过收集样本,绘制了改进前后的I-MR控制图进行对比分析。改进后,包装机的台时产量提高到7.6箱/ h。通过控制图,我们可以清晰地发现控制线变窄,说明包装机台时产量更加地稳定可靠。

本文设计了一款带有光学腔的LED光功率采集模块。其中,光学腔不仅可以抑制光信号采集时的光线干扰,而且能为LED提供散热组件,可降低LED的温升速度,并保障其正常工作。选用的硅PIN光电二极管可将采集的LED 光信号转变为电流信号,再经过基于AD8304的对数放大电路,进一步将电流信号放大并转化成电压信号。该电压信号在MCU的定时控制下被A/D转换器处理成数字信号,并实时上传至计算机软件。在计算机软件中,采集的电压数据经过平滑处理后,可进一步滤除信号噪声,并通过焊点温度为“纽带”,将采集电压数据与相同LED(含散热器)在积分球中的光功率测量数据进行对应,并完成拟合校准处理。

本设计结构简单,成本低廉,且易于校准和上手操作,能快速跟踪采集快速温升过程中的LED光功率变化, 并对不同工作状态下的LED均具有较明显的光功率分辨度,有助于学生学习和掌握L ED光学和热学性能分析的基本趋势和原理,满足学生实验教学的技能培养要求,具有良好的应用前景和继续开发优化的参考价值。

本文源于网络转载,如有侵权,请联系删除

×

×