来源:网络转载更新时间:2020-05-26 14:30:45点击次数:4155次

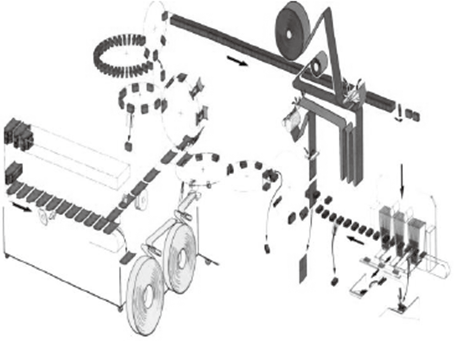

中支烟包装机是一种烟包成型设备,主要功能是将烟支、包装用锡箔纸、商标纸等卷烟主辅料,按卷烟包装所设定的工艺流程,最后得到所要求烟包规格的卷烟产品。在整个工艺流程中,中支包装机负责的工艺部分是烟支形成烟组的全过程——烟支成组成型、铝箔纸包裹、白卡纸支撑、商标纸成型和烟包输出等 5 个部分,如图 1 所示

图 1 中支包装机主机工艺流程图

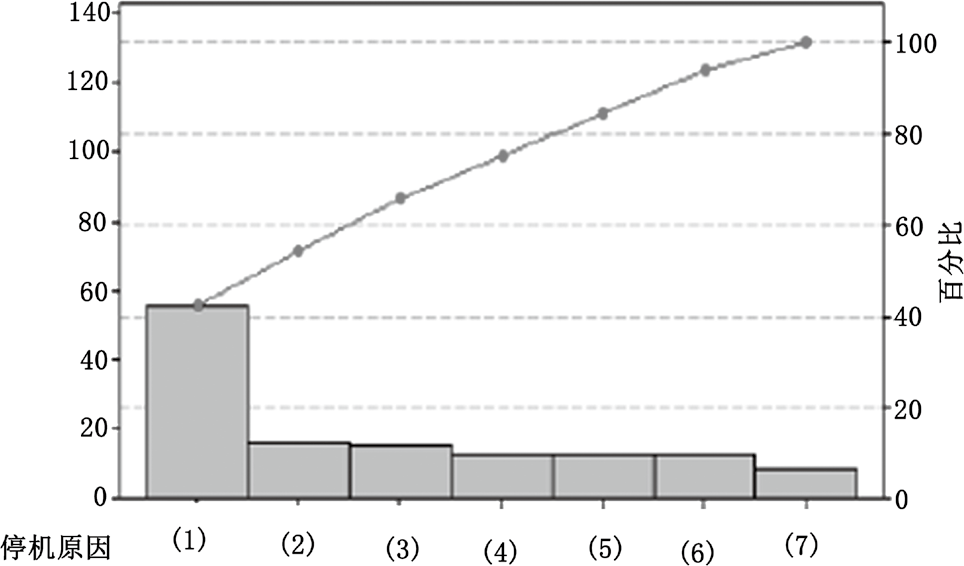

根据某卷烟厂 2019 年第二季度对中支包装机生产非必要停机的原因进行统计分析,绘制中支包装机生产非必要停机原因排列图,如图 2 所示。图 2 中左纵坐标表示停机原因所在百分比,右纵坐标表示停机频率,分析线表示累计百分比,柱状图表示各项非必要停机因素。按贡献率从大到小从右到左排列,依次为商标纸吸取故障

(1)、烟库少烟(2)、五号轮堵塞(3)、出口堵塞(4)、白卡纸缺失(5)、商标纸缺失(6)、其他原因(7)。由该组统计排列图可知,商标纸吸取故障和烟库少烟占 中支包装机生产非必要停机贡献率超过 50%。因此,解决商标纸吸取故障和烟库少烟,能有效降低 GDX2 中支包装机工作中非必要停机的频率和提高有效作业率。

图 2 中支包装机生产非必要停机原因统计排列图

商标纸吸取过程中,真空吸盘通过轴驱动上升至商标纸位置,接触并利用真空吸盘的吸力抓取商标纸,然后下降将已吸取的商标纸放置到输送带上,同时顶杆将弹簧片顶起,真空被释放,完成商标纸的吸取过程 [3],如图 3 所示。在工作中,商标纸底面与 3 个吸盘相接触,

负压不足或者真空吸盘与商标纸接触面积过小,都会导致吸取力不够,引起商标纸吸取故障 [4]。在平时的生产维修中,商标纸抓取不稳定导致非必要停机占商标纸吸取故障的 87% 左右。

正常生产时,烟支均匀平顺匀速进入下烟通道。当烟支进入下烟通道过程由匀速运动变为减速运动甚至静止状态时,烟库会因为少烟报错导致非必要停机。经典力学理论可知,物体在合外力为零时保持原有状态不变。烟支在进入下烟通道过程中,受力分析如图 4 所示。可见,烟支在进入下烟通道过程中,由于互相作用会受到挤压、弯曲以及扭曲等外力。

4.烟库少烟故障探究与设备的优化与改进

通过前面烟支进入下烟通道过程中的受力分析表明, 力的作用使烟支发生弯曲变形。在烟支进入下烟通道过程中,烟支受力方向和力对烟支的作用点基本固定,力的大小随外界的环境改变发生变化,对生产过程进行影响要素统计,结果如表 2 所示。由统计数据可以得知,烟支流宽度超标、分离器上部烟支过密以及分离器顶部阻碍烟支下滑占了导致烟支变形因素的 96.9%。

表 2 导致烟支弯曲变形因素统计表

|

弯曲变形因素 |

非必要停机次数 |

占比 /% |

|

烟支流宽度超标 |

87 |

31.2 |

|

分离器上部烟支过密 |

102 |

37 |

|

输送皮带烟丝末未清理干净 |

4 |

1.4 |

|

分离器顶部阻碍烟支下滑 |

82 |

29.7 |

|

烟支硬度过低 |

2 |

0.7 |

烟支从卷烟机到包装机下烟通道的过程中,由于受到摩擦力的作用,会导致烟支流发生紊乱,从而使烟支流宽度超标。此时,可在烟支流易发生紊乱的点加装滚筒纠偏器。烟支在分离器上部的密度主要由烟支流速和分离器上部通道的横切面积控制,可采用增加束流器控制烟支流速和调整分离器上部通道的面积,从而达到降低烟支在分离器上部密度的目的。通过对分离器顶部改造,将分离器顶部改为槽式无动力滚轮,能大幅改善分离器阻碍烟支下落问题。如图 6 所示,通过对烟库装置的优化与改进,非必要停机频率从原来的 8.75 次 /h 下降到 0.1 次 /h,明显降低了包装机生产烟库少烟非必要停机的频率。

5.结语

本文对中支包装机在生产中非必要停机的原因进行数理统计分析,得出商标纸吸取故障和烟库少烟是中支包装机在生产中非必要停机的两个主要因素。通过对商标纸吸取故障和烟库少烟进行分析,得出吸风嘴吸力不足是商标纸吸取故障的主要原因,烟支受力变形弯曲是烟库少烟的主要原因。通过加装滚筒纠偏器、束流器、将分离器顶部改为槽式无动力滚轮,有效解决了烟库少烟的导致的非必要停机问题;通过增加真空吸盘数量的方法,解决了因为商标纸吸取故障导致的非必要停机的问题。这些研究对中支卷烟的生产和质量控制有重要的现实意义,也对其他规格的卷烟生产设备改造升级具有一定的参考价值。

本文源于网络转载,如有侵权,请联系删除

×

×