来源:网络转载更新时间:2020-05-21 14:02:14点击次数:3774次

医药生产制造过程中,对药品包装设备稳定性和产品包装质量都有较高的要求。为满足生产要求,目前只能依靠国外进口设备,但更换零配件的周期较长、维修服务费用较高。如果能对进口药品包装机主要零部件进行国内自主改进设计、制造和维护,将能更好地提高生产效率及设备的柔性和灵活性[1],降低企业设备维护成本,提高企业利润。针对某进口药品包装机导向零件受损问题, 深入研究其在长时间进行导向作业环境中发生断裂失效的原因,准确找出导向零件的危险截 面,为后期改进设计提供理论支持。

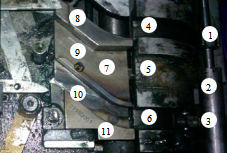

该进口药品包装机导向零件主要对药品和使用说明书进行推装作业,在整个药品包装过程中使用密度大、所受载荷冲击次数多。导向机构如图 1 所示。导向零件的螺纹孔与其下方的推动气缸相连接,实现导向零件上下工位切换,导向零件的台阶端面与包装机床身滑动接触。当导向零件通过气缸推动作用处于上工位时开始进行药品推装导向作业,推杆的两个滑动头(1 和 3)通过床身上的导向槽(4 和 6), 再分别进入导向零件的导向壁和导向槽(10),从而实现药品推装入盒。当导向零件通过气缸推动作用处于下工位时开始进行说明书推装导向作业,推动杆的两个滑动头(1 和 3)通过床身的导向槽(4 和 6),直接从导向零件的上端通过,而不进入导向零件的导向壁和导向槽 10, 从而实现说明书推装入盒。

1、3.滑动头 2.推杆 4、6、10.导向槽 5.包装机床身

7.导向零件 8.导向壁 9.螺纹孔 11.台阶端面

图 1 某进口药品包装机的导向机构

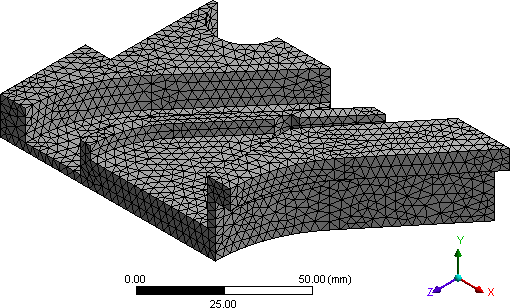

首先,利用 Solidworks 对实物零件进行三

维数字化建模,启动 ANSYS Workbench 并导入导向零件三维模型。对于导向零件螺纹孔螺纹和与其相连接的气缸结构不再进行建立模型, 将其机械运动简化为系统环境约束作用在导向零件上[2]。其次,在 ANSYS Workbench 系统中对导向零件进行网格划分,建立导向零件的有限元网格模型,并对螺纹孔进行局部网格控制处理[3-4]。最后得到导向零件有限元模型,共计27004 个单元、42263 个节点,如图 2 所示。

图 2 导向零件的有限元模型

根据对导向零件材料的分析和检测,确定导向零件的材料为普通碳素钢 Q235,并进行了表面热处理。设置导向零件材料属性[5]为:弹性模量 208000 MPa、泊松比 0.3、抗拉强度 460

MPa、屈服强度 235 MPa、密度 7.8 g/mm3。

为得到准确的计算结果,必须根据零件实际工况正确地对有限元模型施加约束和载荷[3]。根据导向零件在导向工况下的特征,约束导向零件螺纹孔为圆柱面约束,设置径向和切向为自由约束、轴向为固定约束;约束导向零件台 阶形端面的所有自由度,限制 X、Y、Z 的平移; 导向槽 10 的导向壁受到滑动头 3 冲击载荷 FZ=-217.35 N,导向壁 8 受到滑动头 1 冲击载荷 FZ=-14.27 N。

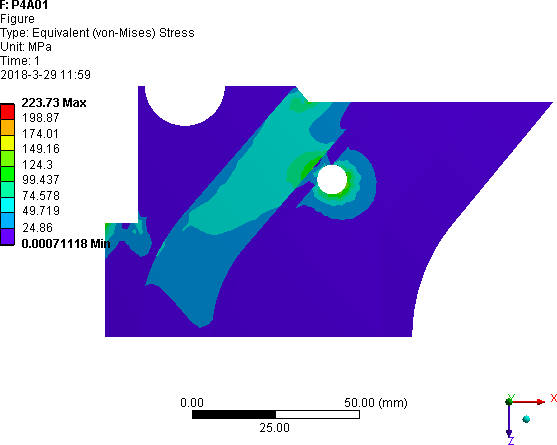

根据导向零件的实际载荷和约束条件,利用 ANSYS Workbench 有限元分析软件求解出导向零件的最大应力和应力主要集中区域,如图3 所示。可知导向零件所受最大应力为223.73 MPa,在螺纹孔位置;导向槽导出端斜角的应力接近 174.01 MPa;导向槽底面的应力分布主要是 24.56~174.01 MPa;导向零件所受最大应力小于材料极限屈服极限,说明原导向零件的静力强度能满足实际工作要求。通过静力分析结果知道,导向零件所受最大应力并不会导致零件断裂失效,因此还需进一步分析和研究。

图 3 导向零件静力分析结果

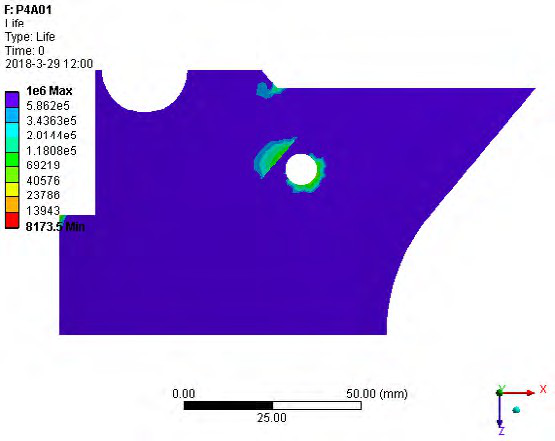

疲劳是指结构在反复作用的交变应力下, 即使结构所承受的应力小于材料许用应力,也会出现断裂失效的现象[3]。在静力分析基础之上,进一步对导向零件进行疲劳分析和研究。从导向零件实际工况知道其所受载荷属于恒定载荷疲劳,因此定义载荷类型为对称循环载荷。根据包装机相关设计参数设置疲劳强度因子为0.8、寿命为 5 万次,查看导向零件的寿命、安全系数和等效交变应力。

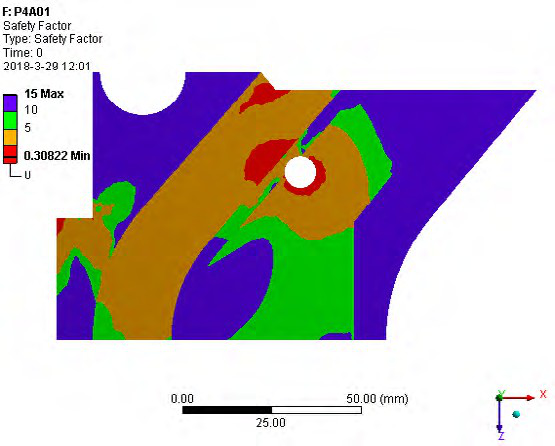

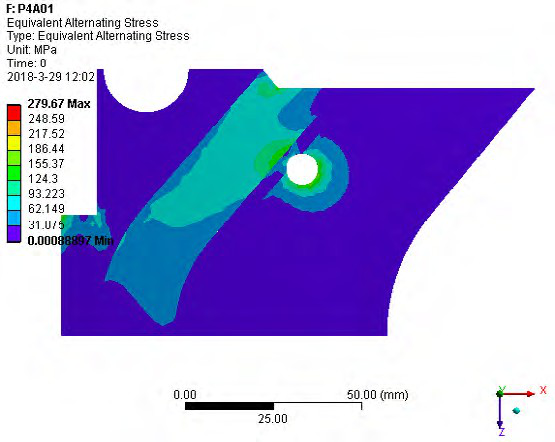

首先从图 4、图 5 可以看出导向零件的最小疲劳寿命和最小安全系数主要出现在螺纹孔位置及导向槽导出端斜角位置;最小疲劳寿命为 8173 次,已不能满足包装机整机设计使用要求,最小安全系数为 0.3,降低了 70%。其次比较图 6 与图 3,可以看出导向零件最大应力为

纹孔位置,并已超过材料极限屈服极限 8.95%。最后比较图 6 与图 3,可以看出导向槽底面的应力分布主要是 31.08~217.52 MPa,提高了25%~26.55%,同时其区域面积也有所扩大。

图 4 导向零件寿命疲劳云图

图 5 导向零件安全系数云图

图 6 导向零件等效交变应力云图

从导向零件疲劳分析结果知道,虽然静力分析结果显示导向零件最大应力小于材料许用应力,但是不能保证零件在反复应力作用下仍然能满足使用要求。因为导向零件承受了反复应力,使其应力、疲劳寿命、安全系数及应力分布区域和面积都发生了变化,从而降低了导向零件导向槽底面的强度和韧性,而导向槽底面厚度只有 3 mm,因此此处应该是导向零件最大危险截面,这可能是导致导向零件断裂失效的主要原因。

将理论分析的结果与导向零件发生断裂失效的实际情况进行对比分析,从图 7 还可以看出,锁闭装置失效、车门控制系统故障及司机室侧门故障,在大修后故障明显增加。

主要原因以及应对措施如下:

车门可靠性模型对提高车门系统维修效率具有重要意义。可靠性模型找出了对车门故障影响大的底事件,整改后车门可靠性得到提升, 验证了模型准确性。同时可靠性模型分析了车辆大修对于车门系统影响情况,给出整改措施。

本文源于网络转载,如有侵权,请联系删除

×

×