来源:网络转载更新时间:2020-05-19 16:53:06点击次数:7237次

在现代工业中,包装机械的应用十分广泛。在某种意义上,包装机械对许多行业的发展起着至关重要的作用[1—2]。近些年来全自动包装机械的研发、使用和推广备受关注,许多高新技术和智能控制算法在包装机械中得以应用,包装机械的智能化、自动化、多功能化水平不断提高[3—5]。

包装机械是指完成全部或部分包装过程的机器,包装过程包括成型、充填、裹包等主要包装工序,清洗、干燥、杀菌、贴标、捆扎、集装和拆卸等前后包装工序, 以及转送、选择等其他辅助工序[6—7]。与传统包装机械相比,自动包装机械在包装质量、包装效率、废品率等方面具有十分明显的优势。自动包装机械运动过程的智能化控制是保证其可靠性、稳定性的关键[8]。总体来说, 自动包装机的运动控制主要包括各轴的单独控制以及多轴的同步控制。基于智能控制器和伺服系统可以保证各轴运动的准确性,在此基础上采用多轴同步控制算法,例如主从同步控制、相邻交叉耦合控制等,以及一些智能控制算法,如神经网络控制、滑模控制、模糊控制,来确保多轴同步控制的准确性[9—10]。针对枕式包装机运动控制及相关功能的实现,文中介绍枕式包装机的结构和主要功能,并对其运动过程进行分析;基于 DSP 设计一种运动控制系统,为实现电子凸轮和三轴同步控制,给出软件设计方法。

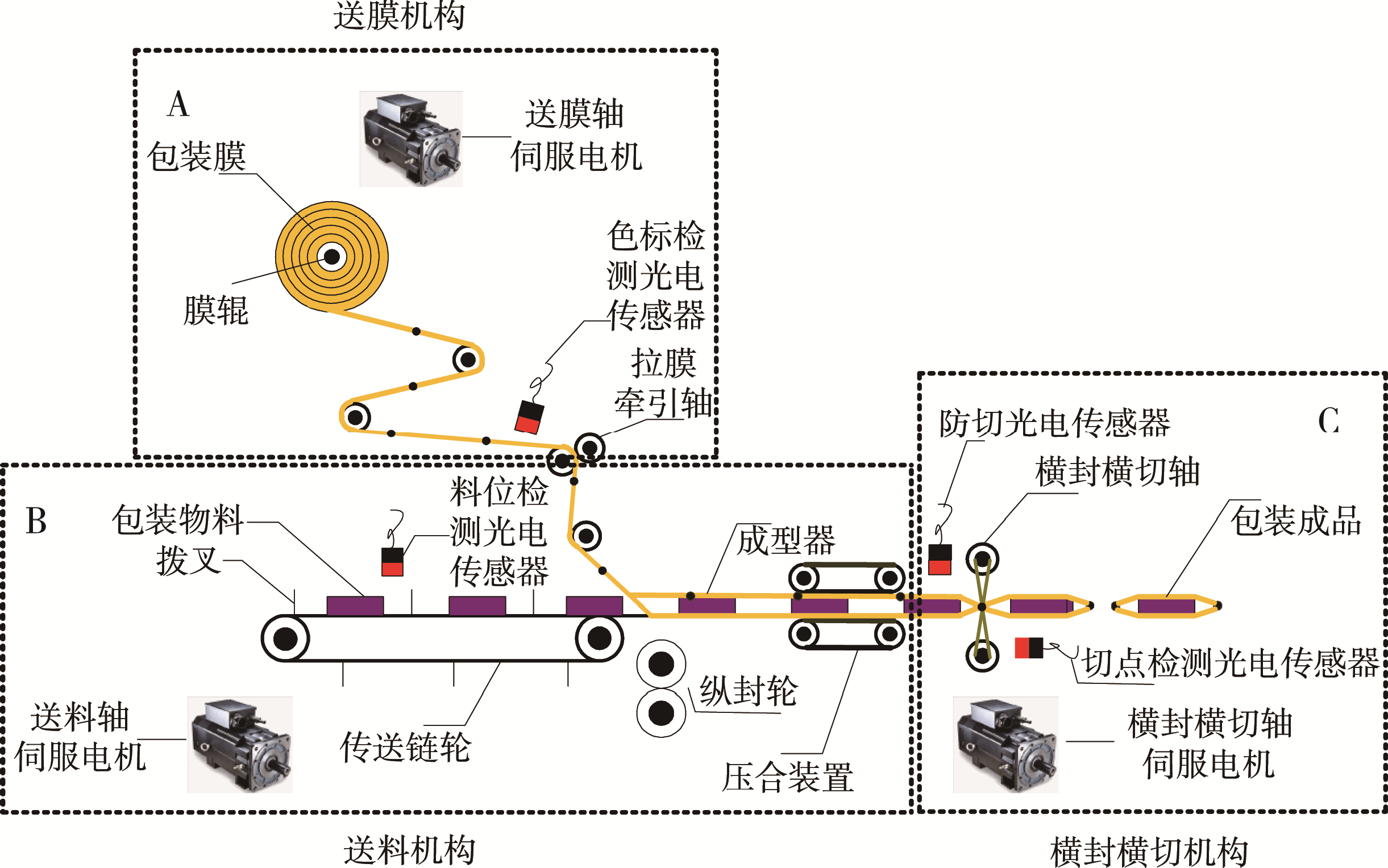

以三伺服枕式包装机为例阐述自动包装机系统结构,见图 1,其中 A 部分为送膜机构,B 部分为送料机构,C 部分为横封横切机构。总体来说,自动包装机主要由送膜装置、送料装置、横封横切装置、纵封装置、制袋成型器等组成。送膜装置通过主动辊和压紧辊配合工作,利用两者与包装膜之间的摩擦力实现薄膜牵引,其中主动辊由伺服电机直接驱动。由于主动辊的旋转半径是固定的,如果一段时间内伺服电机转速不变,那么理论上来说包装膜进给速度同样是不变的。

图 1 自动包装机系统结构

Fig.1 Automatic packaging machine system structure

送料装置由链轮、链条和拨叉组成,其中链轮由伺服电机直接驱动,待包装物料由拨叉直接送入制袋成型器内。横封横切装置大多采用回转式辊形封切的形式,安装有刀刃和加热电极。下辊轴由伺服电机直接驱动,通过齿轮传动实现上、下辊轴的相向运动。一般情况下,横封轴进行凸轮运动,可实现包装膜的横向封合与切断。纵封装置大多采用辊式回转的形式,安装有加热电极,通过两辊筒等速相向回转可实现包装膜的纵向封合。另外,通过齿轮链条传动,纵封器辊筒旋转线速度与包装膜进给速度相同,因此纵封装置对包装膜具有一定的牵引作用。制袋成型器可将包装膜折叠成筒形,便于物料填充、纵向热封、横向热封等。

包装工艺流程可以描述为:送膜装置将包装薄膜匀速传送至制袋成型器,经制袋成型器处理后,包装薄膜会变成筒状;同时送料装置会将待包装物料推入筒状包装膜内;由纵封装置完成纵向封合,横封横切装置完成横向封合、切断等;成品输出。为保证自动包装机的包装效率和精度,其整个运动过程需满足以下几个条件:速度匹配,即送膜速度、送料速度、横封横切速度三者相同;位置匹配,即物料要处于包装薄膜的中间位置,横封切点和色标点重合。

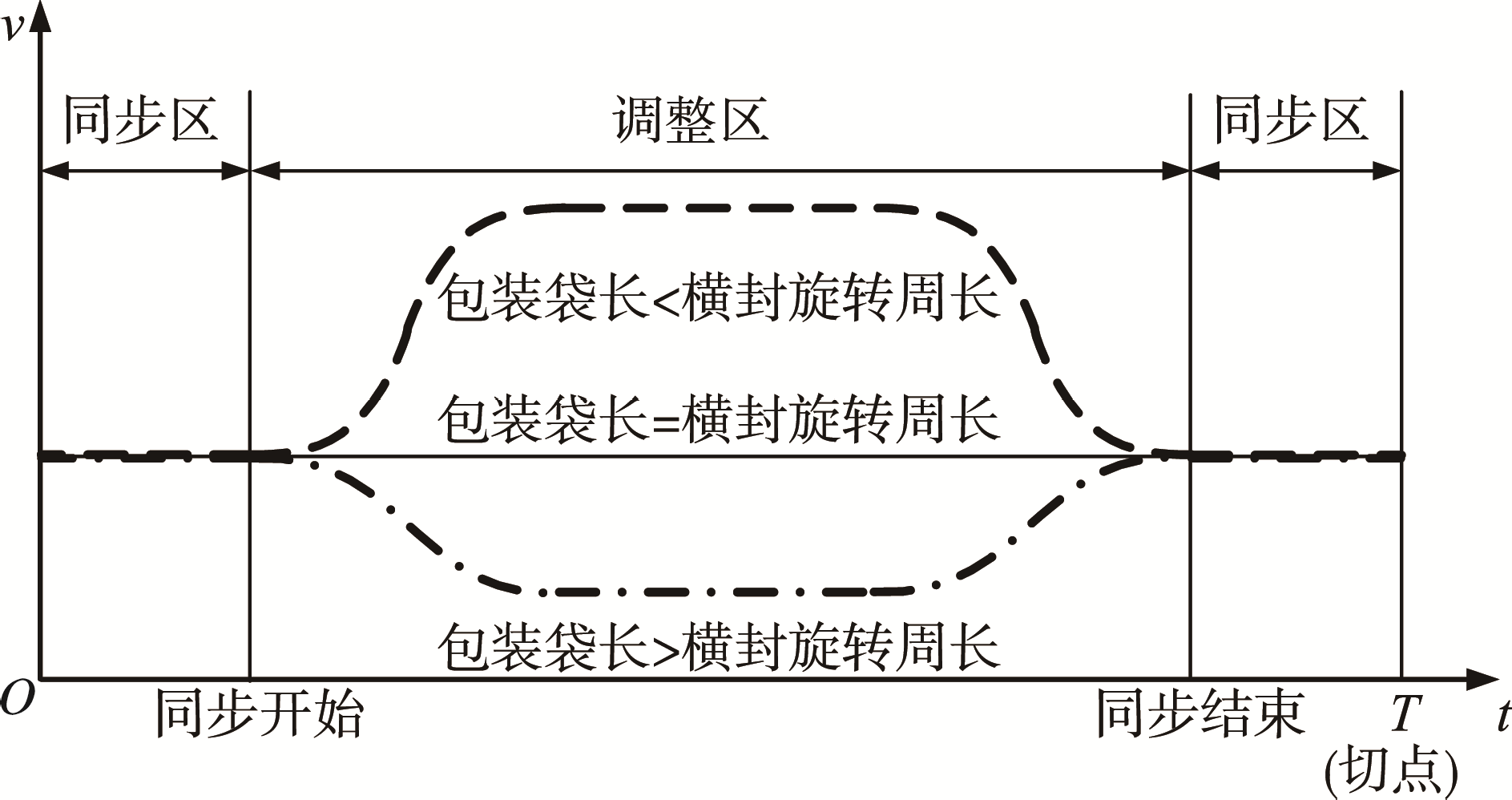

横封轴进行凸轮运动,主要原因在于相同时间 T(包装周期)内,加工袋长 L 和横封轴旋转周长 S 不一定相等。同时加工袋长是可以变化的,而横封轴旋转周长是固定的。如果横封轴匀速转动,势必会导致横封横切速度与送膜速度存在差异,产生相对运动引起“划膜”,造成比较大的包装误差。横封轴需要做凸轮运动以实现送膜、送料、横封横切之间的速度匹配。横封轴运动循环过程见图 2。

在包装过程中,物料与包装薄膜之间的位置匹配是否精确是影响包装质量的重要因素。物料应处于筒状包装膜的特定位置,以印有色标的包装膜为例,物料应在相邻的 2 个色标的中间位置,这样可以最大程度地降低横封刀具损坏物料的可能性。另外,横封切点和色标点的位置是否匹配也是影响包装质量的重要因素。在横封切断工序中,切点和色标点的重合可以避免横封刀具切到物料,可提高包装精度、降低次品率。

图 2 横封运动循环过程

Fig.2 The movement cycle of horizontal sealing

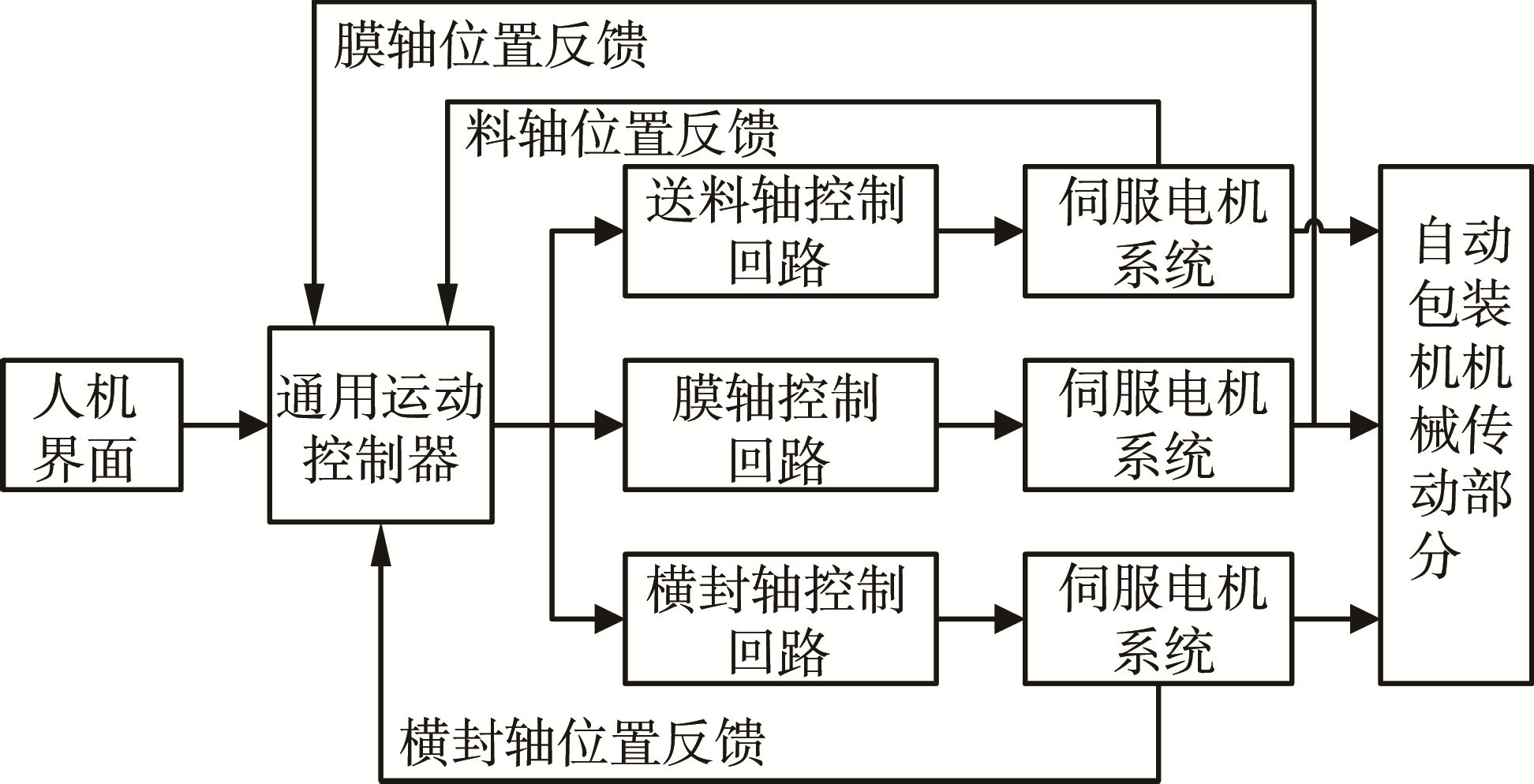

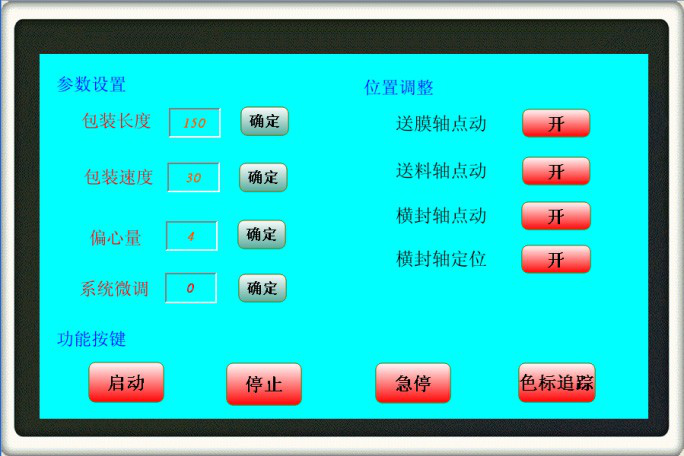

自动包装机控制系统是基于伺服驱动控制技术进行搭建的,其硬件系统结构见图 3。人机界面是开发人员或操作人员与控制系统联系的主要平台。通过人机界面可以设定或修改一些参数,如包装长度、包装速度、凸轮偏心量、热封温度等,以及对刀、各轴单独控制等操作。另外,包装过程中的实时参数也可以由人机界面显示出来,便于相关人员监控包装过程、 整定参数等。该运动控制系统选用 Eview MT4300C 系列触摸屏,支持多串口同时通讯、64K 色显示方式以及 C 语言宏代码,RISC 处理速度可以达到 200 MHz,具有灵活、易用等特点。人机界面见图 4。

作为自动包装机的控制核心,通用运动控制器的

作用非常重要,它可以获取由人机界面所设定的参数,通过分析、计算得到脉冲控制参数,并将这些参数传送至各伺服驱动器,进而实现自动包装机各机构的协调运动。通过光电传感器和编码器将色标、物料、各轴位置以脉冲个数的形式反馈给运动控制器,分析运动误差并进行计算补偿,以实现闭环控制。

图 4 人机界面

Fig.4 Human-computer interface

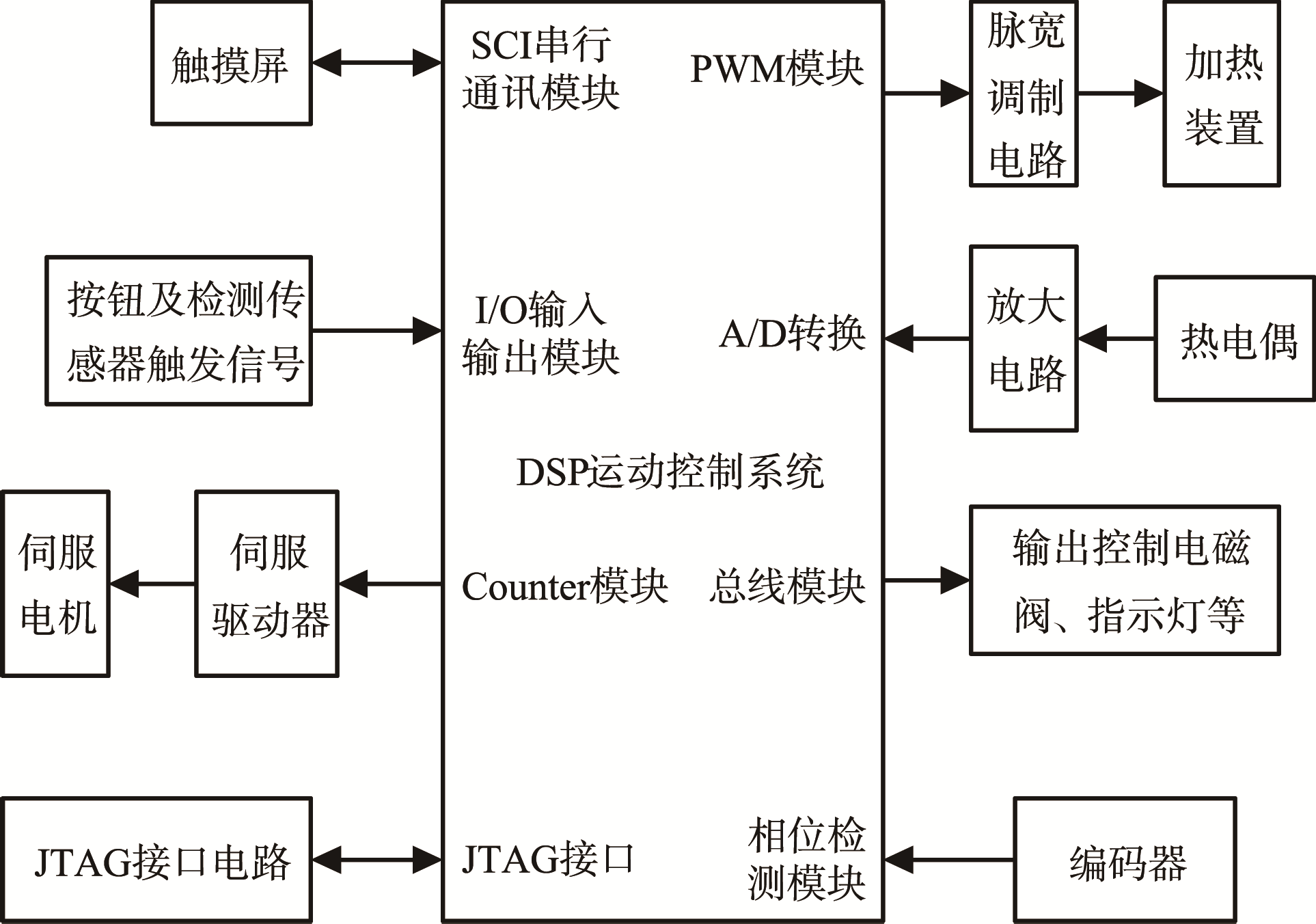

考虑到自动包装机的运动控制需求,基于 DSP 设计了一种通用多轴运动控制器,其结构见图 5。DSP 芯片选用 Motorola DSP56F807,其内核为 16 位可编程数字信号处理器。外围功能模块主要包括:异步串行通信模块 SCI,用于触摸屏通信;通用 I/O 模块

图 5 通用运动控制器

Fig.5 General movement controller

GPIO,用于接收按钮及检测传感器触发信号;Counter模块,用于伺服电机控制;脉宽调制模块 PWM,通过脉宽调制电路控制加热装置;模数转换器 ADC, 采集热电偶信号;CAN 总线模块,用于控制电磁阀、信号灯等;相位检测器,用于检测编码器信号;JTAG 接口等。该控制器适用于多种伺服电机的控制与应用,利用 PC 机编写应用程序,通过 JTAG 接口下载与调试。

各轴驱动系统采用伺服电机及相应伺服驱动器, 伺服驱动器接收从运动控制器发出的脉冲信号,进而控制伺服电机按设定的轨迹和速度运转。

自动包装机控制系统软件设计主要包括电子凸轮控制模块、三轴同步控制模块、人机界面设计、电子防切控制模块、恒温控制模块、故障报警程序设计等。

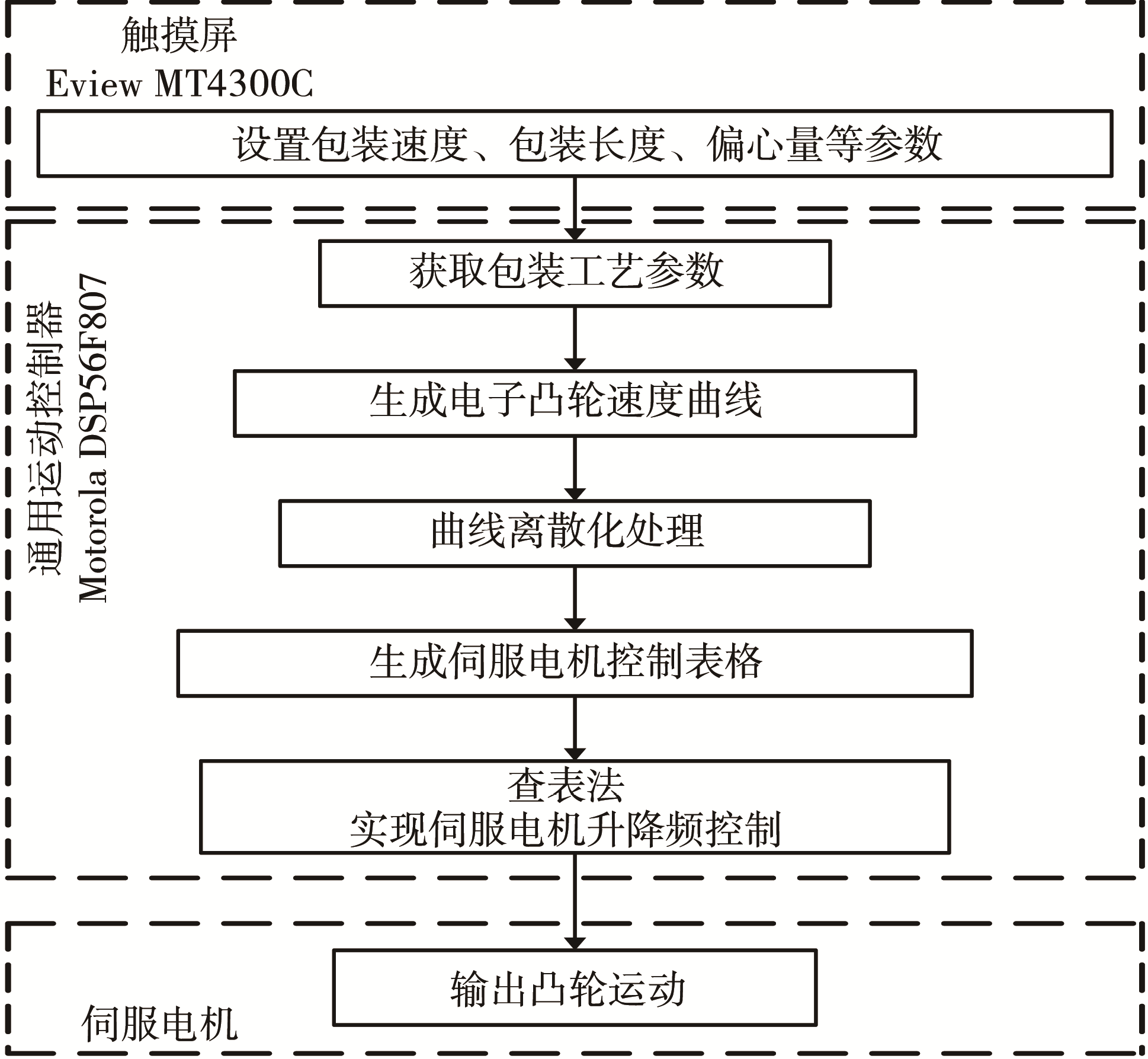

偏心量等;通过通用运动控制器获取参数,生成电子凸轮速度曲线并进行离散化处理得到伺服电机控制表格;利用查表法实现伺服电机的升降频控制,输出凸轮运动[12—13]。人机界面设计,包括可视化界面编程、基于MODBUS 协议的触摸屏与通用运动控制器通讯程序等。自动包装机主要功能的实现,包括电子凸轮、位置跟踪、物料跟随、电子防切、自动接膜、空槽检测、恒温控制、故障报警等。电子凸轮和三轴同步控制作为核心,是实现其他功能的基础和前提,因此文中将重点介绍其软件设计方法。

电子凸轮主要包括凸轮曲线生成、离散化处理和伺服电机升降速控制等,关键在于电子凸轮加减速曲线设计。目前,常用的加减速曲线设计方法包括:直线、指数、多项式、抛物线和 S 曲线等。其中直线和指数加减速法的冲击比较严重;抛物线和 S 曲线加减速法虽然可以减少冲击,但是控制过程复杂、难以实现;多项式加减速法不仅可以减小冲击,而且算法相对简单。比较常用的柔性多项式加减速法包括三次多项式和五次多项式,虽然后者柔性更好,但是其加工效率相对较低。综合考虑,在满足无冲击、高效率的前提下,文中采用三次多项式进行凸轮加速、减速曲线设计,方程为:

v(t)=a0 +a1t+a2t 2+a3t3

式中:a0,a1,a2,a3 为待定系数,可通过边界条件求得。

针对电子凸轮加减速曲线,采用定步法进行离散化处理,得到一个关于脉冲频率 fi 和脉冲个数 ki 的控制表格。通过查表法,根据控制表格中的脉冲频率、脉冲个数实现伺服电机的升降速控制[11]。

综上所述,电子凸轮的实现过程见图 6。通过触摸屏设置包装工艺参数,例如包装速度、包装袋长、

图 6 电子凸轮实现过程

Fig.6 The realization of electronic CAM

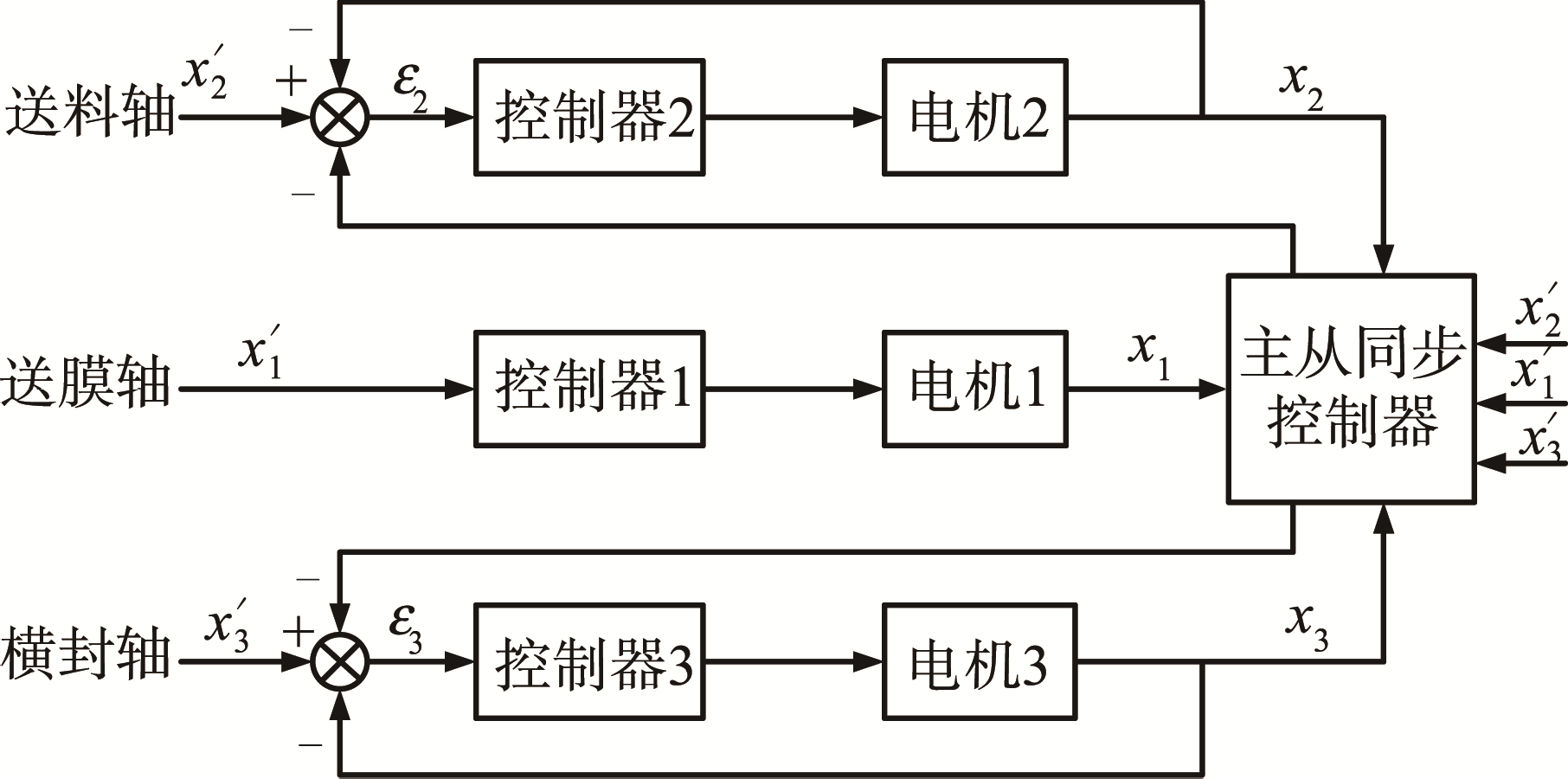

三轴同步是指送膜轴、送料轴、横封横切轴的速度与位置匹配控制。参考多轴同步控制算法,文中选用“主从同步控制”实现自动包装机的速度、位置同步,以保证包装质量和效率。

三轴同步控制[14—16]原理见图 7,定义送膜轴为主动轴,料轴和横封横切轴为从动轴。送膜轴跟踪误差可表示为 e1、送料轴和横封横切轴的跟踪误差可分别表示为 e2 和 e3。根据主从同步控制原理,送膜轴同步误差可表示为 ε1=0;送料轴同步误差可表示为ε2=e2−e1,若能使 ε2→0,可实现送膜轴和送料轴的速度或位置匹配,即物料跟踪功能;横封轴同步误差可描述为 ε3=e3−e1,若能使 ε3→0,可实现切点和色标点速度或位置匹配,即色标自动追踪功能。

图 7 三轴同步控制原理

Fig.7 Three-axis synchronous control principle diagram

以某型号的枕式包装机作为实验平台,去掉其复杂的机械凸轮和链条传动结构。结合上述控制系统, 利用伺服电机直接驱动各轴。首先,进行包装误差测试,即设定包装速度为每分钟 50 包,包装长度在100 ~ 500 mm 内随机选取, 横封轴旋转周长为

370 mm,电子凸轮偏心量为 5。横封轴作电子凸轮运动,当包装长度为 100,125,135,150,175,200, 210,220,249,277,300,319,340,353,370,

386,400,435,450,460 mm 时,测得的偏差数值分别为 0,0.1,0.1,0.1,0.1,0,0.2,0.1,0.3,0.2, 0.1,0.3,0.1,0.2,0.1,0.3,0.1,0.2,0.1,0.1 mm 。

然后,进行色标跟踪误差测试,即设定包装速度为每分钟 50 包,包装长度为 300 mm,电子凸轮偏心量为5,对送膜轴、送料轴、横封轴进行三轴同步控制, 跟踪包装膜色标,测得偏差数值分别为 1.5,1.5,2, 0.5,1,0,0.5,0.5,0.5,0,0,0.5,0,0.5,0,0,

0,0,0,0.5 mm。

由实验结果可知,基于电子凸轮技术可将包装误差控制在 1 mm 以内,与传统枕式包装机械相比,其包装精度大大提高,而且输出柔性比较理想,凸轮形式的更改也十分方便,只需简单修改设定参数即可。同时,基于三轴同步控制的色标跟踪技术,其最大误差仅为 1.5 mm,在偏差允许的范围内。另外,包装

速度最大可达每小时 800 包。

在现代工业中,自动包装机械的应用十分广泛。针对枕式包装机械的运动控制问题,文中设计了一种运动控制系统,在以下几个方面展开了工作:以三伺服枕式包装机为例,介绍了其结构、功能和运动特点, 重点介绍了送膜轴、送料轴、横封横切轴、纵封装置和制袋成型器等,以及电子凸轮、位置跟踪、电子防切、空槽检测等功能;设计了一种自动包装机控制系统,包括人机界面、通用运动控制器、伺服系统等, 重点介绍了基于 DSP 的通用运动控制器结构;给出了软件设计方法,主要包括电子凸轮实现方法和三轴同步控制方法。文中所述控制系统、控制方法具有通用性,它不仅仅适用于枕式包装机,对其他形式的包装机械同样具有一定的借鉴意义。

本文源于网络转载,如有侵权,请联系删除

×

×