来源:网络转载更新时间:2020-05-19 14:37:29点击次数:15320次

在现代工业中,包装机械的应用十分广泛,例如食品、制药、化工、电子等行业。包装机械是指完成全部或部分包装过程的机器,包装过程包括成型、充填、裹包等主要包装工序,清洗、干燥、杀菌、贴标、捆扎、集装和拆卸等前后包装工序,以及转送、选别等其他辅助工序。在某种意义上,包装机械在众多行业发展过程中具有至关重要的作用。近些年来全自动包装机械的研发、使用和推广备受关注,许多高新技术和智能控制算法在包装机械中得以应用,包装机械的智能化、自动化、多功能化水平不断提高。虽然包装机械自动化程度较高,但是受振动、拉拽等因素的影响,其定位精度会有所下降。例如: 包装材料上定位色标的印刷误差、机械传动、包装材料拉伸等容易造成实际封切位置偏离色标,进而出现误差。为解决此问题以消除误差实现精准封切, 包装机械控制系统必须具有色标自动定位功能。所谓色标定位是指利用传感器、自动控制等技术保证封合切断装置能够适当地作用在包装膜色标点处。通常情况下,色标定位涉及到速度匹配、位置匹配 2 个方面。其中速度匹配,即切点处包装膜进给速度和封合切断装置线速度相等, 可避免包装膜的“拉拽”、“堆积”;位置匹配,即切点和色标点重合,可避免包装物料损坏、刀具损伤,同时可降低次品率。针对包装机械的色标定位问题,文中以枕式包装机为例,详细论述色标自动定位方法。基于PLC 设计相关控制系统并进行实验研究,以验证所述方法和系统的可行性、有效性。

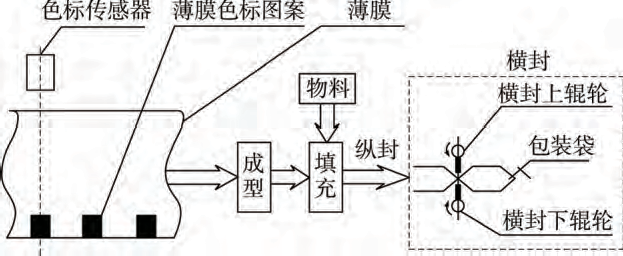

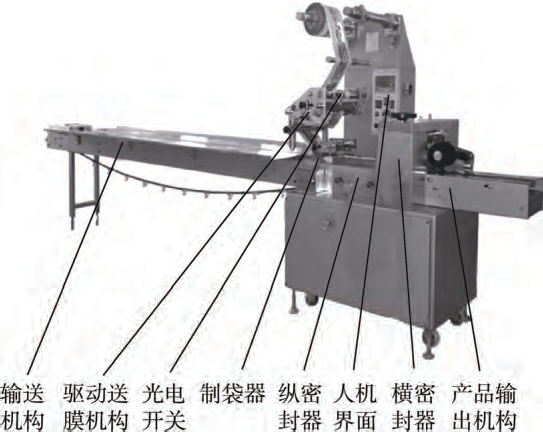

枕式包装机结构见图 1,主要包括输送机构、驱动送膜机构、光电开关、制袋器、纵密封器、人机界面、横密封器以及产品输出机构等。包装机械工作过程可描述如下:包装薄膜以卷筒状安装在送膜机构

图 2 包装薄膜输送过程

Fig.2 Packaging film transportation process

同时钩爪输送链将待包装物传送到套筒中;最后,由横封装置完成横向封合切断并输出成品。电机转速。定义伺服电机分辨率即其旋转 1 圈所需脉冲个数为 K,那么对应脉冲频率 f 可表示为:

图 1 枕式包装机结构

Fig.1 Structure of pillow packaging machine

主电机一般选用三相电机,经中间机构将动力传送至横封装置。为满足包装工艺要求,横封装置通常作凸轮运动,即空转情况下速度比较快;在封切区间内其速度比较慢,这样就可以保证包装膜进给速度和封切线速度相匹配,进而提高包装封切质量。一旦设定包装机械的生产率,就可根据包装袋长或色标间距,以横封速度为基准,调整纵封伺服电机的转速。通过控制纵封速度以调节包装薄膜的速度。

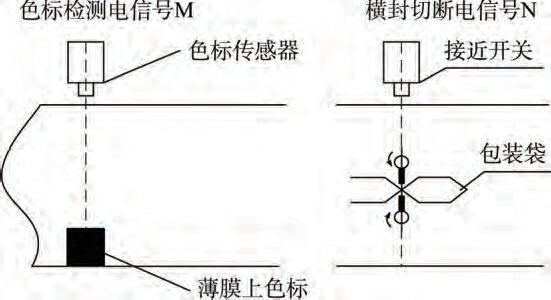

包装薄膜输送过程见图 2。色标传感器安装在成型器前端并选用漫反射式光电传感器,主要用于检测包装薄膜上的色标位置。色标传感器具体型号应根据包装薄膜颜色来选择。为便于色标补偿,通常要求横封

通过触摸屏设置包装袋长 l,由 PLC 控制器根据上式求解出对应的脉冲频率 f 和脉冲数目 k,并将这2 个参数传送至伺服驱动器,进而驱动伺服电机按设定参数运行。虽然 PLC 可以保证伺服电机按设定参数精确运行,但是在实际生产过程中,包装薄膜所受张紧力往往不均衡,同时受机械振动、印刷误差等外在因素影响,难免出现色标超前或滞后的情况。为解决此问题,可采用如下方法(见图 3):系统运行过程中包装薄膜沿成型器方向以特定速度前进;色标传感器下有薄膜印刷色标经过时,其都会产生一个电信号M;同样,横封装置封切筒状且内含包装物料的包装袋时,凸轮开关会产生一个电信号 N。

图 3 传感器检测信号

Fig.3 Sensor detection signal

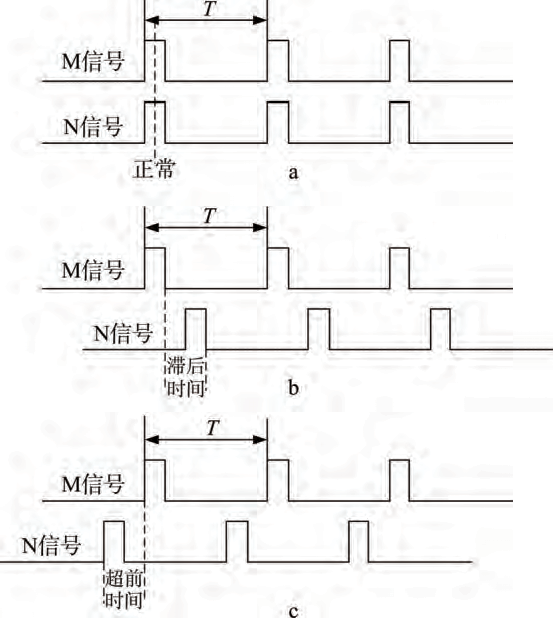

定义电信号 M 和 N 的周期为 T1 和 T2,理想情况 率、脉冲数目应根据式(5)和式(6)进行调整下,满足 T1=T2,为了便于研究与分析,可近似认为电信号 M 和 N 的周期相等,均用 T 表示。若以横封切断信号 N 作为基准,那么包装过程中电信号 M 和

N 之间存在 3 种时序关系,见图 4。图 4a 表示信号 M和 N 同时发生,即最优状况。不过在实际运行过程中,信号 M 和 N 只需部分重合就没有必要进行补偿。图 4b 表示信号 M 滞后于信号 N,即纵向封合平均速度小于横向封切平均速度,切口位置超前,此时纵封机构伺服电机需要加速。图 4c 表示信号 M 超前于信号 N,即纵向封合平均速度大于横向封切速度,切口位置滞后,此时纵封机构伺服电机需要减速。

图 4 时序关系

Fig.4 The sequence diagram

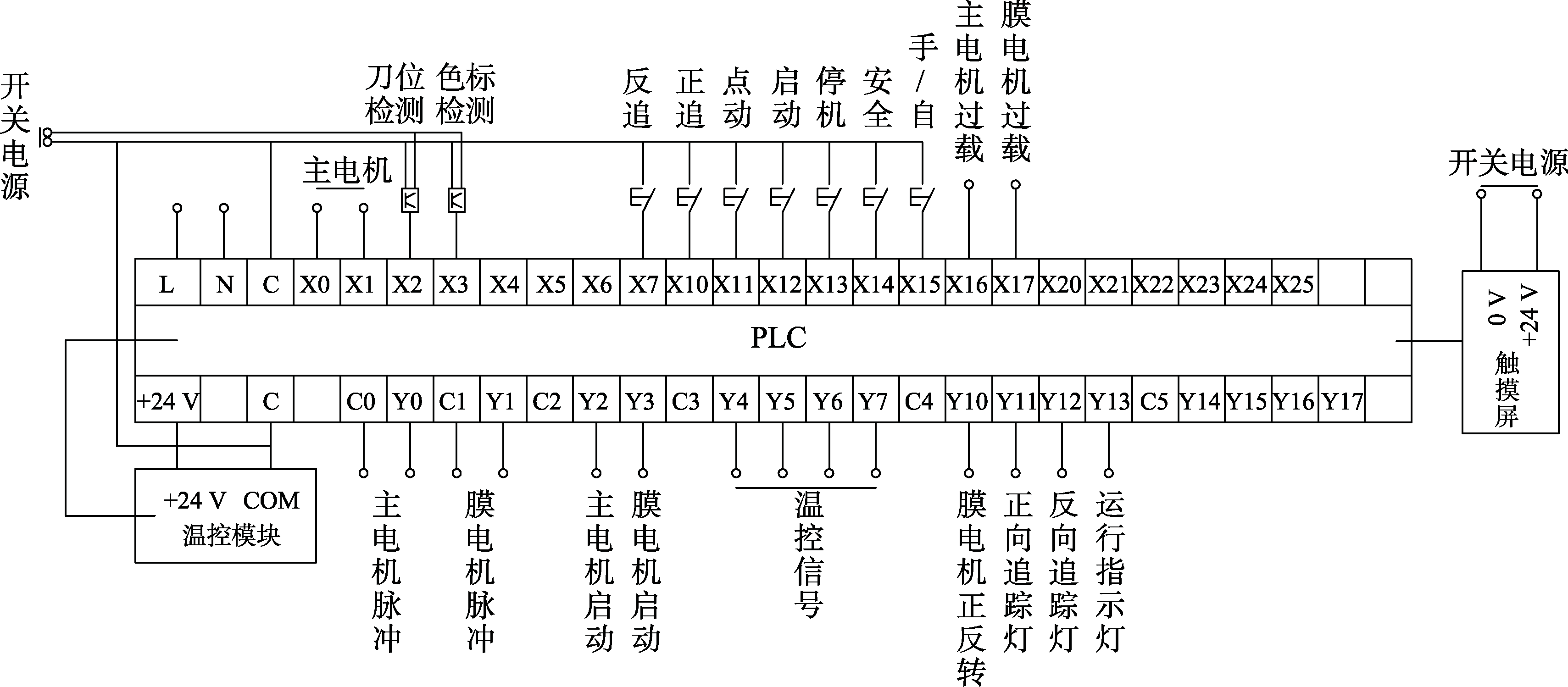

根据包装机械工艺要求和控制需求,基于 PLC 控制器搭建其控制系统,PLC 端口分配见表 1,总共需要 11 个输出接口以及 13 个输入接口。

表 1 PLC 端口配置

Tab.1 PLC port configuration

|

输出端口 |

输出设备 |

输入端口 |

输入设备 |

|

Y0 |

主电机脉冲 |

X0

X1

X2 X3 X4—X6 X7 X10 X11 X12 X13 X14 X15 X16 X17 |

主电机 A 相脉冲 主电机 B 相脉冲 刀位检测色标检测备用 反追按钮正追按钮点动按钮启动按钮停机按钮安全按钮自动/手动切换按钮主电机 过载信号膜电机 过载信号 |

|

Y1 |

膜电机脉冲 |

||

|

Y2 |

主电机启动 |

||

|

Y3 |

膜电机启动 |

||

|

Y4 |

上封温控信号 |

||

|

Y5 |

下封温控信号 |

||

|

Y6 |

纵封温控信号 |

||

|

Y7 |

备用 |

||

|

Y10 |

膜电机正反转信号 |

||

|

Y11 |

正向追踪指示灯 |

||

|

Y12 |

反向追踪指示灯 |

||

|

Y13 |

运行指示灯 |

||

|

COM0 |

主电机接地 |

||

|

COM1 |

膜电机接地 |

三菱 FX2N 系列 PLC 具有比较丰富的指令控制系统,如运动控制、通讯控制以及十分灵活的扩展功能。扩展后可保证控制系统具备多路 A/D 和 D/A 通道,以满足多点速度检测、控制的要求,有利于实现包装机械色标的准确定位。PLC 温控模块FX2N-4AD-TC 实现纵封机构和横封机构的温度采集,并将模拟温度信号转换为数字信号,然后将其传送至 PLC 内进行处理。当出现色标和刀位信号时,会触发光电开关并向 PLC 发送一个脉冲。如上所述,结合控制程序进行速度匹配和位置当纵封超前时,其伺服电机控制参数包括运行频匹配,从而提高了包装精度。PLC 接线见图 5。

图 5 PLC 接线

Fig.5 PLC wiring diagram

伺服电机选用通用 HF-KN73(B)系列,与其配套的伺服驱动器为 MR-E 系列的 MR-E-70A。电机相关参数:额定转速为 3000 r/min;额定输出功率为 750

W;最大转速为 4500 r/min;最大输出转矩为 7.2 N·m;瞬间最大转速为 5175 r/min。另外,选用 F930GOT 系列触摸屏作为人机交互界面。其不仅可以作为控制参数,如包装袋长、速度、热封温度输入以及包装机械运行情况实时显示等。

系统软件主要包括触摸屏程序设计、PLC 控制程序设计等。此处重点介绍 PLC 控制程序设计方法, 例如伺服驱动控制、色标自动定位、串行通讯等。

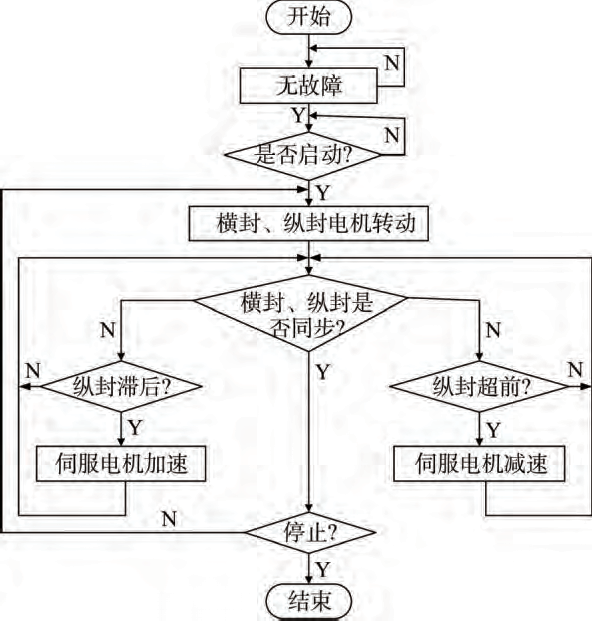

控制器主要用于处理各种反馈信号并根据处理结果控制伺服驱动器,以协调包装机械各执行机构动作。伺服驱动器为闭环控制系统,通过内置编码器检测位置和速度等信号,将其反馈到 PLC 以保证电机运动的精确性。伺服驱动器接收控制器所传送脉冲信号,其中脉冲频率用于控制器电机转速、脉冲数目用于控制电机旋转角度。另外,控制器还可根据色标、刀位检测信号判断封切位置是否在误差允许范围内。枕式包装机色标定位控制流程见图 6。首先,进行故障检测,判断系统是否存在严重故障,如果存在故障,则进行排除;如果没有故障,则按下启动按钮。系统运行前先判断系统是否有故障,如无故障则按下启动按钮;横封、纵封电机转动;在包装过程中,实时检测色标和刀位信号,判断横封与纵封是否同步;如果不同步,则具体情况(滞后或超前)做相应的补偿。若按下停止按钮,系统完成当前包装周期后停止运行。

图 6 枕式包装机色标定位流程

为验证所述枕式包装机自动定位方法的可行性和有效性,选用上述的 FX2N 系列 PLC 和伺服系统Fig.6 Color positioning process of pillow packaging machine搭建控制平台,并进行相关实验研究。

首先,进行实验 1,包装误差实验,以排除其对色标定位的影响。设定包装速度为 80 包/min,包装长度在 100~300 mm 内随机选取,实测包装误差见表2。由实验结果可知:包装误差非常小,可以忽略不计。伺服系统闭环控制能够保证电机运动十分精确, 再加上电机轴和横向封切轴为刚性连接,电机运动误差很小,故可不考虑其对色标定位精度的影响,因此, 实验中应重点考虑张紧力失衡、振动等因素。然后, 进行实验 2,色标定位误差实验。设定包装速度为 80

包/min、包装长度为 100 mm、色标宽度为 5 mm,测量切点和色标中心点之间的距离,实验结果同样见表2。由实验结果可知:最大误差只有 1 mm,小于色标宽度的一半,即切点仍位于色标点上。表明文中所述色标自动定位方法可以满足包装机械对色标定位精度的要求。

表 2 实验结果

Tab.2 The experimental results

|

实验 |

1 |

实验 |

2 |

|

|

包装长度设定值/mm |

包装误差数值/mm |

序号 |

色标跟踪误差数值/mm |

|

|

100 |

0 |

1 |

1 |

|

|

110 |

+0.1 |

2 |

1 |

|

|

120 |

+0.1 |

3 |

1.5 |

|

|

130 |

−0.1 |

4 |

0.5 |

|

|

140 |

+0.1 |

5 |

1 |

|

|

150 |

0 |

6 |

0 |

|

|

160 |

+0.2 |

7 |

0.5 |

|

|

170 |

−0.1 |

8 |

0.5 |

|

|

180 |

−0.2 |

9 |

0.5 |

|

|

190 |

+0.2 |

10 |

0 |

|

|

200 |

+0.1 |

11 |

0 |

|

|

210 |

+0.2 |

12 |

0.5 |

|

|

220 |

−0.1 |

13 |

0 |

|

|

230 |

+0.2 |

14 |

0.5 |

|

|

240 |

−0.1 |

15 |

0 |

|

|

250 |

−0.2 |

16 |

0 |

|

|

260 |

+0.1 |

17 |

0 |

|

|

270 |

−0.2 |

18 |

0 |

|

|

280 |

+0.1 |

19 |

0 |

|

|

300 |

−0.1 |

20 |

0.5 |

|

包装机械在工业领域的应用十分广泛,高精度色标定位是包装机械的一项关键技术。各轴之间张紧力失衡、机械振动、摩擦会大大降低色标定位精度。针对此问题,文中提出了一种色标自动定位方法,基于PLC 设计了相应的控制系统。通过色标、刀位信号判断横封、纵封是否同步,并计算偏差数值,以横封电机为基准,通过调整纵封电机的脉冲频率和脉冲个数进行补偿。文中介绍了基于 FX2N PLC 的控制系统。实验结果表明所述定位方法和控制系统能够确保切点位于色标上,具有一定的可行性和有效性。对包装机械控制系统设计以及提高色标跟踪精度具有借鉴意义。

本文源于网络转载,如有侵权,请联系删除

×

×