来源:网络转载更新时间:2020-05-14 11:12:12点击次数:5955次

随着人们对能源耗损现象的日益重视,如何节能 已引起了人们的不断关注。田间剩余秸秆等物质未 能及时、有效地回收利用,造成了大量的生物能源浪费[1]; 而将田间秸秆制成青饲料,则可有效节能。传统的青饲料颗粒机为非移动式,不能直接在田间进行 饲料制粒,是先将田间秸秆用粉碎机粉碎成粉末,而 后进行饲料制粒。原料运输及防火、防腐、防霉等工 序导致了传统制粒成本较高,使用范围受到了限制, 不利于田间和户外剩余物的回收利用及节能。

针对传统饲料制粒存在的问题,设计了一种移动

啮合式青饲料颗粒机。该机巧妙地利用了齿轮啮合原理,能在田间进行饲料制粒,大幅度降低了饲料颗粒加工能耗与成本[2],便于运输以及贮存,进而降低能耗[3]。

青饲料颗粒机的功能是: 以干燥后的玉米秸秆为主,以麦麸、豆粕、草、稻壳等粉碎物为辅的剩余物,经过机械加工,挤压制备出具有规则的圆柱形的颗粒状物。根据原料的含水率、长度、大小等情况和成型形状的不同,其相应加工设备也会有所差异。

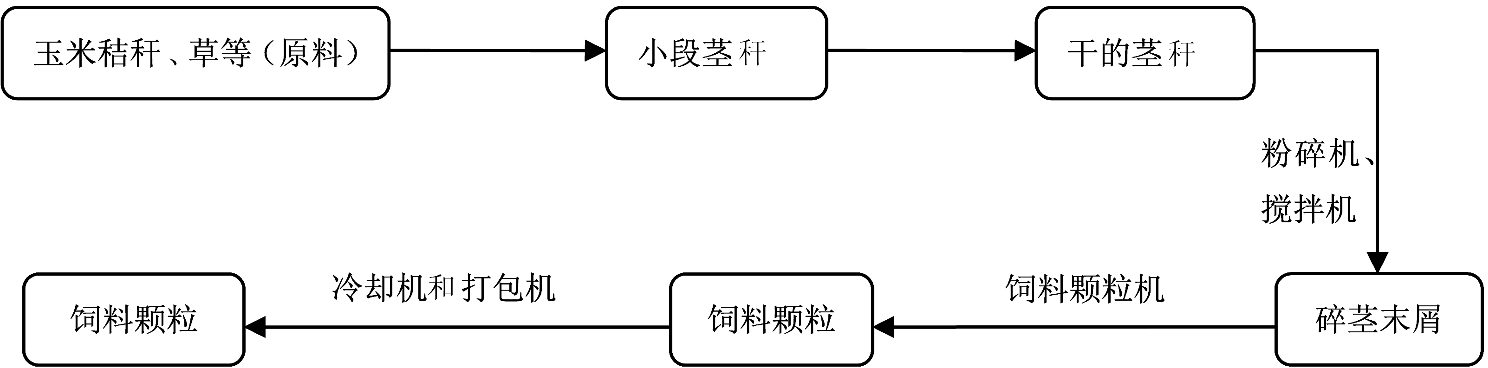

青饲料颗粒制备工艺总流程: 原料- 铡段- 烘干-

粉碎-搅拌- 造粒- 冷却- 打包。也就是以鲜草、鲜秸秆、麦麸、豆粕为原料,长茎秆的经过铡草机铡成小段茎秆,需要减少水分的茎秆被输送到烘干机加热去除多余的水分; 通过粉碎机将小段茎秆进行碎末屑加工,并进一步粉碎、切削、筛选,使加工的碎末屑达到饲料颗粒要求的精度; 再将加工好的碎末屑导送入饲料颗粒机中,采用环模挤压方式加工出所需要的饲料颗粒。其加工流程如图 1 所示。

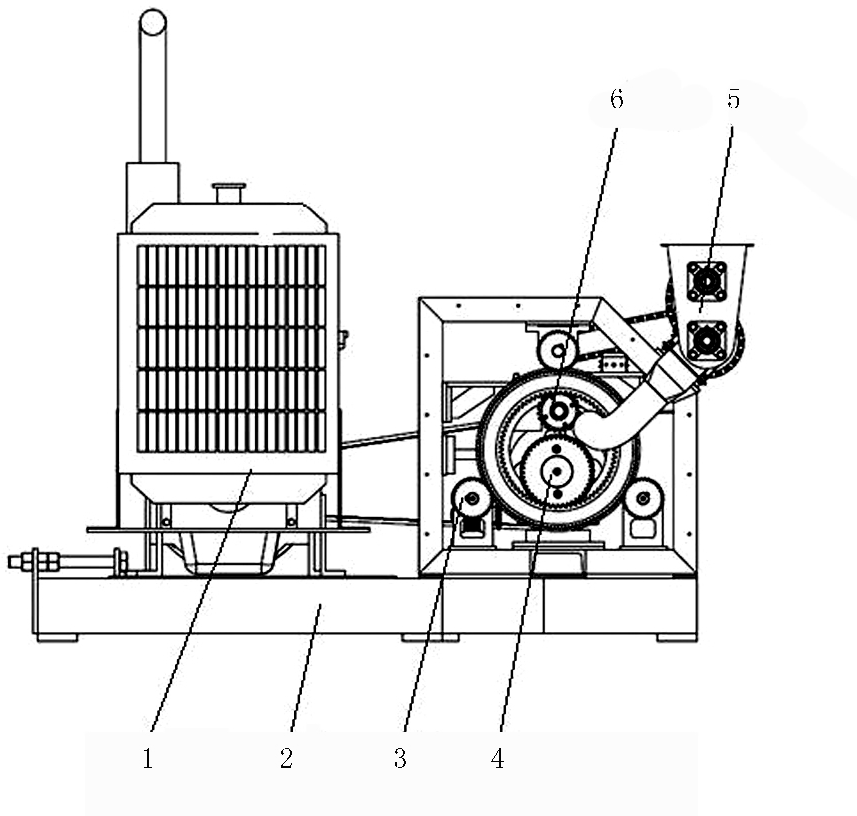

本移动啮合式饲料颗粒机主要是由柴油机、机架、主轴系统、环模系统、进料系统及环模清理系统等部 分组成,如图 2 所示。

1. 柴油机 2. 机架 3. 环模系统

4. 主轴系统 5. 进料系统 6. 环模清理系统图 2 移动啮合式饲料颗粒机的简图

工作原理: 将已经调质搅拌好的碎末屑物料通过固定在机架上的进料系统导入环模系统,柴油机扭矩通过带传动经由主轴系统传递到环模,使其转动。

在环模中,其内齿与压辊齿轮为可相互啮合,环膜内齿顶和齿沟内开有一定锥度的模孔,由于齿轮的啮合运转,对齿间物料产生巨大的挤压力,迫使齿间的物料顺着模孔从环模内侧至外侧被挤出,形成具有一定长度规格的圆柱条状颗粒。与此同时,碎末屑在环模内部由于挤压会粘附在内齿轮上面,为了避免积累过多造成不良影响,环模清理系统也不停地给环模做清齿工作。

参考同类饲料颗粒机,整机的主要技术参数确定

如下:

外形尺寸( 长×宽×高) / mm: 1 558×1 671×1 000

颗粒直径/ mm: 2. 5,3,4,5,6颗粒长度/ mm: 6 ~ 18

柴油机/ kW: 33

生产率/ kg·h-1 : 550 ~ 900

3. 1 环模清理系统传动装置的设计

移动啮合式颗粒机环模清理系统传动装置采用柴油机-皮带传动-齿轮传动-减速器- 链条传动。这种传动方式虽然比较复杂,但是它充分利用了空闲空间和动力,而且通过各个减速机构,输出速度达到了一定要求,可以改变各个传动的传动比的方式实现传料速度的调节。最后,链条传动采用了张紧机构,使得整个传动运行平稳、安全可靠、效果好。

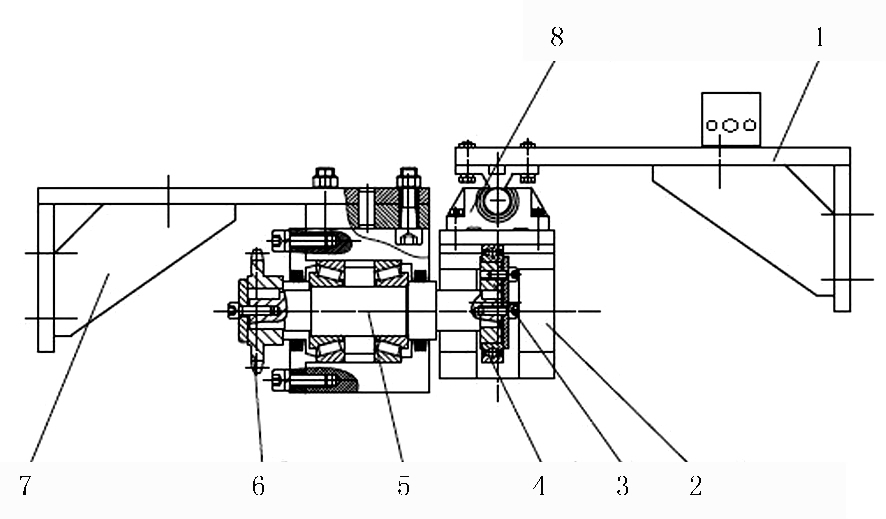

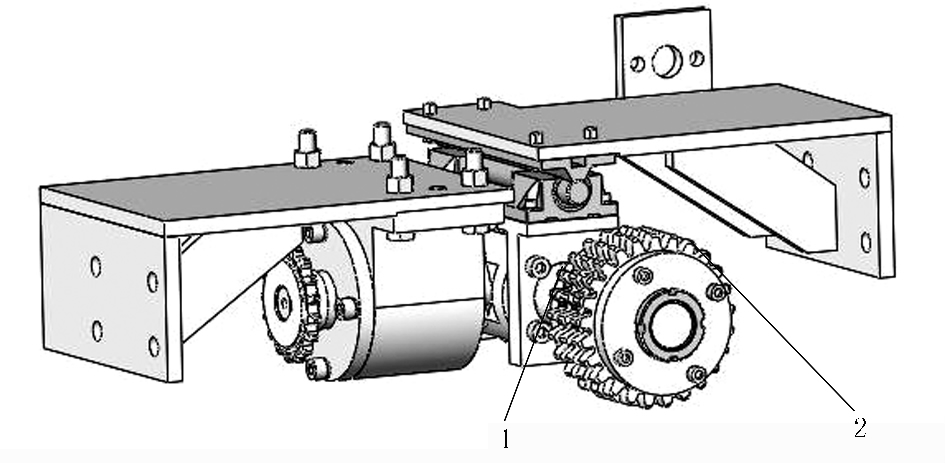

环模清理系统可对环模内齿轮齿根残余的一些粘结粉末进行清理,使这些粉末重新又掉在啮合挤压区域,保证整个机器挤压出粒顺畅。环膜清理机构结构组成如图 3 和图 4 所示。环模清理机构固定于机架上,主要由直线导轨连接板、清理轴、凸轮盘、深沟球轴 61910 - 2LS 、推力轴、链轮、轴承座连接板及TBR16S-190 直线导轨副等组成。

图 4 环模清理机构三维模型图

柴油机驱动主轴转动,通过链轮、涡轮减速器等传 动装置把动力传送到该机构的链轮上,带动推力轴,使 得安装在推力轴上的凸轮盘和深沟球轴承随之转动, 由深沟球轴承、凸轮盘、清理轴组成等效的对心直推等 宽凸轮机构。这样,清理轴带着齿轮便会随着凸轮盘 和深沟球轴承的转动在环模里做往返穿插运动。按照 实际工作要求,各个传动设计参数如下:

柴油机实际转速 n1 / r·min : 1 800 变速箱 NJ130Ⅲ档速比 i1 : 1: 1. 69 皮带传动比 i2 : 300 /140 = 2. 14

柴油机实际转速 n1 / r·min : 1 800 变速箱 NJ130Ⅲ档速比 i1 : 1: 1. 69 皮带传动比 i2 : 300 /140 = 2. 14

压辊齿轮与环模的内齿轮啮合传动比 i3 : 72 /44 =1. 64

环模外齿轮与压辊齿轮啮合传动比 i4 : 33 /132 =0. 25

涡轮减速器 NMRV040 传动比 i5 : 25

链传动选型: 链型 08A 型,节距为 12. 7

主链轮与从动链轮的传动比 i6 : 1 计算得出链轮及推力轴转速均为n2 = n1 / ( i1 ×i2 ×i3 ×i4 ×i5 ×i6 ) = 48. 60r /min

3. 2 机架的三维建模及模态分析

3. 2. 1 三维建模

机架由梁、柱、基座、斜撑等组焊件构成,以保证其它部件安装时有足够的刚度和强度。依据各位部件的布置设计要求,在三维软件 SolidWorks 中建立了机架的装配模型,然后将其 x _ t 格式导入到 ANSYS Workbench13. 0 进 行 分 析。 导 入 到 ANSYS Work- bench13. 0 中的有限元模型

模态分析用于确定结构设计的振动特性,同时可以作为其他动力学分析问题的基础[4],如瞬态动力学分析、谐响应分析和谱分析。通过结构的模态分析, 可以有效地选择合理的结构设计方案,并对其进行有 效的验证[5]。固有频率和振型是动载荷条件下结构 设计的重要参数,模态分析用于确定结构的固有频率 和振型[6]。

由振动特性可知: 机器运转频率为 30Hz,结合 6 阶模态分析结果,1 阶模态振型发生局部形变的频率 54. 391Hz,与机器工作频率相差甚远,不会因共振而导致机械结构损坏及失效。

对颗粒机机体进行模态分析,为机架的优化设计、瞬态动力学分析、谐响应分析以及谱分析提供了依据。

本文源于网络转载,如有侵权,请联系删除

×

×