来源:中国知网更新时间:2019-08-29 10:38:47点击次数:8829次

电子定量包装系统是在电子称重技术的基础之上发展而来的一种动态定量称重系统,是集机械、电气、自动化、计算机等技术于一体的自动智能计量称重设备 。电子定量包装设备根据具体的控制程序,自动将大份的物料分成预定的小份物料。该设备因其具有智能自动称量,大大提高生产效率,解放劳动力等优点,在粮加工、食品包装、水泥包装、医药包装等领域被广泛应用 。电子定量包装系统是否稳定,对企业经济效益具有直接影响,该系统如果能够稳定的运行,可以使企业获得最佳的经济效益。

实现动态定量称重包装的关键是解决动态定量称重的精确控制,主要包括实时快速称重和

实时精确称重,该控制系统性能的好坏直接决定了动态定量称重包装的效率高低。动态定量称重包装系统是一个非线性、时变性以及多种干扰并存的一个复杂系统 。当为了提高包装效率加快称重速度时,由于物料冲击和空中飞料等因素的存在,将直接影响称重包装精度。当为了提高称重包装精度时,又不得不降低下料速度,从而影响了包装效率。因此如何同时兼顾下料速度和称重包装精度对于提高整个动态定量包装系统性能至关重要。

目前国内外学者针对上述问题提出了多种智能控制方法,以解决称重速度和称重精度二者

之间存在的矛盾问题,例如在文献中提出了一种模糊自适应PID控制方法,对控制系统进行了仿真,并取得了一定成效。文献[10]中提出了一种基于BP神经网络与PID相结合的控制算法,大大提高了控制系统性能,但BP神经网络学习速率和收敛速率均较慢、而训练时间过长。

径向基函数神经网络(radical basis function,RBF)在逼近能力、分析能力以及学习速率上均优于BP网络。为此提出了一种基于RBF神经网络的PID的动态定量称重包装控制方法。在RBF神经网络PID控制过程中,由神经网络RBF在线辨识得到了梯度信息,然后由得到的梯度信息对PID中的三个参数进行在线调整,从而提高了动态称量系统的控制精度。

1 定量称重包装系统组成

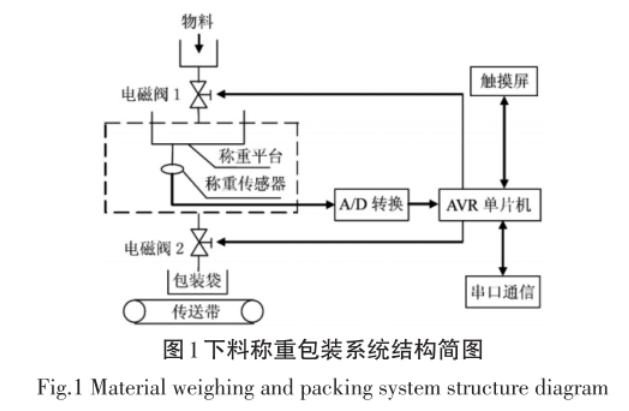

下料称重包装系统主要由料仓、下料装置、称重传感器、称量斗、放料门、夹袋装置、包装机以及传送带等设备组成,下料称重包装系统结构简图如图1所示。

称重系统中的传感器将电信号经过A/D转换后将信号传送到单片机中,单片机再根据比较程序,通过对电磁阀1的控制从而实现物料重量的调节,电磁阀2的开关实现最终产品的包装。

2 传统PID控制器

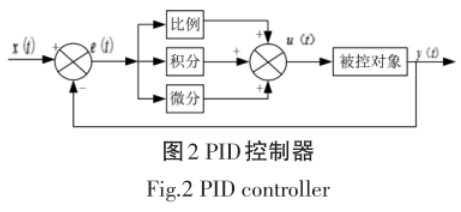

传统的PID控制是一种线性的控制器,主要根据给定值 x 与实际输出值 y 构成的控制偏差:

e(t)=x-y

(1)

将偏差的比例(P)、积分(I)以及微分(D)进

行线性组合从而构成PID控制,PID控制器如图2

所示,其控制数学模型为:

u(t)=K p e(t)+K i ∫ 0

t e(t)dt+Kdde(t)dt

(2)

式(2)中: K p 为比例系数, K i 为积分系数, K d

为微分系数。

当控制对象具有非线性以及随机性时,传统的PID控制方法并不能达到理想的控制效果。

3 RBF神经网络的 PID控制器

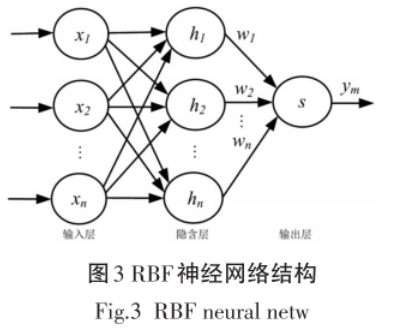

RBF神经网络结构如图3所示,该网络主要由输入层、隐含层以及输出层组成。RBF神经网络具有收敛周期短、全局逼近能力强的特点,在非线性和随机性的控制系统中具有不错表现从而被广泛应用。

3.1 控制器的实现

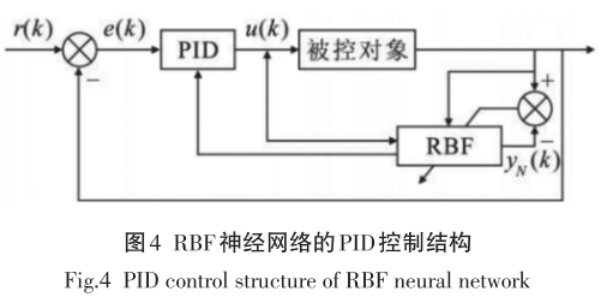

结合传统PID和RBF神经网络各自的优点,设计了如图4所示的RBF神经网络的PID控制结

构,通过RBF在线辨识得到梯度信息,再由梯度信息对控制系统中的PID参数进行自适应调整,从而使系统具有自适应性,显著提高了系统的鲁棒性。

定义控制误差为:

e ( ) k =r ( ) k -y ( ) k(3)

其中, r ( ) k 为输入, y ( ) k 输出, e ( ) k 为控制误差。对式(1)进行离散化处理可得:

u ( ) k =u(k-1)+K p [e(k)-e(k-1)]+K i e(k)

+K d [e(k)-2e(k-1)+e(k-2)](4)

由式(4)可得:

Δu ( ) k =K p [ ] e ( ) k -e ( ) k-1 +K i e ( ) k

+K d [ ] e ( ) k -2e ( ) k-1 +e ( ) k-2(5)

式中: Δu ( ) k =u ( ) k -u ( )k-1 ,其中PID中的参数由RBF神经网络进行在线实时修正。

引入输出误差平方函数作为性能指标:

E ( ) k =12 [] r ( ) k -y ( ) k2=12e ( ) k2(6)

K p 、 K i 、 K d 三个参数采用梯度下降的方法进行调整:

4 仿真分析

为了验证所提算法的有效性,将RBF神经网络PID控制方法与传统PID方法进行仿真对比。

参考文献[12]中所提出了一种定量包装系统传递

函数的数学模型G(s)=1.48(2.5s+1)(8.26s+1)e-0.2s(16)采样周期 T=0.5s ,将其离散化处理,采用Matlab对上述两种控制方法进行仿真。仿真参数选择为:动量因子 α=0.02 ,学习速率 η=0.35 ,加权因子 w=0.01 ,PID 参数为 K p =5 , K i =0.8 ,K d =1.5 。图5~7分别为传统PID控制方法和RBF神经网络的PID控制方法对不同物料质量称重包装系统仿真结果。

5 结束语

针对动态定量称重包装系统具有非线性、时变性以及建立精确数学模型困难等特点,提出了

一种基于RBF神经网络的PID控制算法。通过MATLAB对不同控制方法进行仿真对比。仿真结果表明:传统PID控制方法超调量较大,稳定周期长;而RBF神经网络的PID控制效果平稳,能够实现包装质量精确控制,具有良好的动态性能,控制效果明显优于传统PID控制方法。

作者:卢君宜

摘于中国知网,如有侵权请联系删除

×

×