来源:网络转载更新时间:2020-05-12 10:17:31点击次数:6195次

1.引言

饲料颗粒机的环模和压辊是颗粒机的主要工作 部件,颗粒机制粒过程应满足低噪音、高质量、高效 率的工作要求,低噪音、高质量、高效率取决于环模的 结构设计和环模与压辊在工作状态下的调整,而环模 的受力分析是环模结构设计的依据。在以往的受力 分析中由于忽略了环模中物料的可压缩性和环模模 孔的导角对物料受力的影响,造成环模的结构设计的 误差。笔者针对以上问题进行了深入的研究,对以往 的环模受力分析进行了修正,为环模的结构设计提供 依据。

2.环模制粒原理

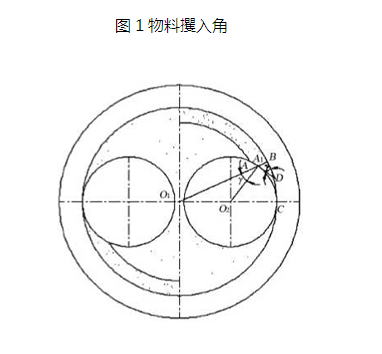

如图1所示。制粒过程中环模在主动力的驱动 下,以一定的转速顺时针旋转,同时压辊借助摩擦力 的作用顺时针旋转。随着压辊的旋转,农业纤维物料 (以下简称“物料”)在挤压力的作用下体积逐渐减 小,密度也逐渐增加,物料受到的挤压力也越来越大, 在挤压力的作用下物料相互移近和重新排列,物料间 所含气体不断逸出,从而使得物料间的间隙减小,联 接力增加,最后被压制成具有一定密度,一定强度的 颗粒饲料。在压粒过程中,饲料的蛋白质和糖分受热 产生可塑性淀粉部分糊化“压粒”,简单地说就是一 个挤压式的热塑过程。

图1物料攫入角

3.1攫入角的定义

过环模中心01引一射线通过挤压区,分别交压 辊和环模于A1、两点,引A1、的切线相交于D点, 则ZA1DB定义为压辊对物料的攫入角y物料开始 攫入时Y最大,称为最大攫入角。对于某一特定的物 料而言,角Y随物料的不断压实、挤出而减小,直至为 零(c点处);在物料攫入的过程中,最大摄入角小于 或等于物料、压辊之间的摩擦角或物料内摩擦角之 和。也就是说,当物料特性一定时,Y越小则物料越 容易被攫入.

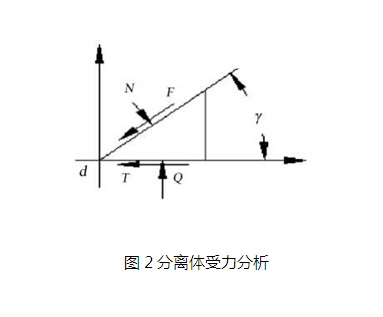

3. 2对以往环模受力分析的讨论

在以往的环模受力分析过程中,往往从物料挤压 区内分离出一微元物料进行受力状态的分析,认为这 时环模、压辊和物料之间存在着以下诸力:压辊作用 于物料的正压力N,物料与压辊表面间的摩擦力F, 环模内壁的反力Q,物料与环模内表面的摩擦力To 取环模挤压区内一微元分离体,其受力情况如图2所 示。

为了直观的分析,假设所选取的分离体与环模内 壁接触,位于图1中的B点处。从图1、2中可以看 出,力Q沿环模直径指向环模中心(假设其图作用点 为B点),力N沿压辊的直径方向向外,两力之间的 夹角等于yo因环模挤压区内任意位置的物料受到 的挤压力始终沿压辊直径方向,所以图2所示的受力 情况在环模挤压区内任意位置成立。延长力N的作 用线交环模内表面于一点,则这一点必然不会是图1 中的B点。也就是说所选取的物料分离体在环模内 被压缩时,环模内壁的支撑点并不是图2中支反力Q 的作用点Bo然而在制粒的过程,环模中的物料是具 有可压缩性的,在受到压辊挤压力后它必然会沿着所 受力的方向被压缩。因此可以认为以往的这种分析 方法忽略了环模中物料的可压缩性。

图2分离体受力分析

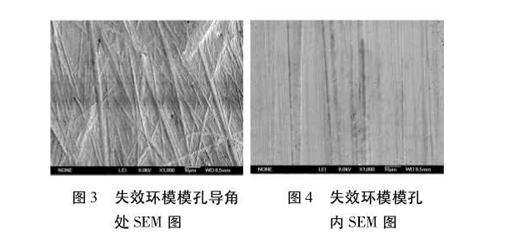

再者,按照上面的平衡条件分析,环模孔内(包 括孔的内倒角部分和直孔部分)的物料受到的力应 该都是沿环模直径方向,则在内倒角锥面上的磨痕应 该会沿倒角锥面的母线方向整齐地排列,倒角处和直 孔内部具有相同的磨损机理。然而,作者在环模失效 机理研究中发现,从失效环模模孔导角处和直孔内壁 的SEM图上可以看出:导角处与直孔内表现出不同 的磨损机理,且磨痕方向混乱。如图3,4所示。

3. 3受力分析的修正 3. 3.1环模内壁的受力分析

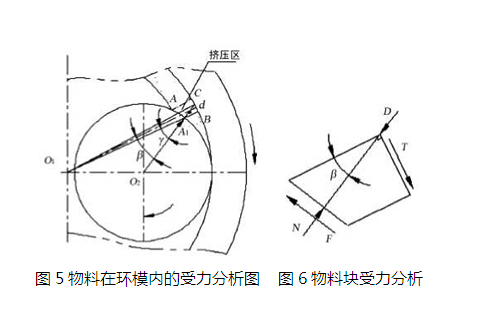

处于挤压区内的物料受到的压辊的作用力均沿 压辊直径方向,受力情况如图5所示。从图中可以 看出,在连续制粒的情况下,压辊因受到摩擦力而转 动。物料在被逐渐摄入的过程中,物料除随环模一起 转动外,还将沿压辊直径方向被压缩。

现从挤压区内任取一物料块进行分析,物料块受 力情况如图6所示。

图5物料在环模内的受力分析图 图6物料块受力分析

物料受到压辊挤压力N,环模的反作用力Q,环 模内物料随环模旋转所需的力T和压辊对物料的摩 擦力F的作用。其中N的方向沿。2九1指向物料,Q 方向与N相反沿CO2指向物料,T垂直于O1D, F垂 直于O2A1 o因为环模上存在模孔及模孔倒角

由此可以推断,环模内壁所受物料的作用力受到 挤压力N,内摩擦系数戍,和角0的影响。其中压辊 对物料的挤压力N随着被压缩物料体积的减小而增 大,受到物料的粒度和物料内摩擦系数等因素的影 响。内摩擦系数戍同样受到物料粒度的影响。

3. 3.2模孔倒角处受力分析

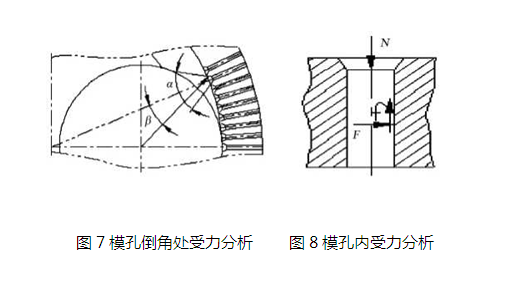

环模在开始挤压物料时,模孔倒角处所受的力主 要由内锥面正对压辊的那半部分承受,随着模孔向水 平方向的运动,倒角内锥面承受压力的面积逐渐增 大,并最终在水平位置处达到最大值。在环模上任取 一模孔进行受力分析:由前面的分析可知,在制粒的 过程中环模内壁所受到的力Q=N(1-tg0),力的方 向沿压辊直径向外。所以,在模孔倒角锥面上任意 一点受到的力的大小为Q1=Q=N(1 -tg0),它与倒 角内锥面之间的夹角等于0 + a/2。如图7、所示。

图7模孔倒角处受力分析 图8模孔内受力分析

由于模孔倒角锥面上所受的力是沿环模轴向平 行分布的,所以当以上图所示方式(即沿环模轴向) 在模孔倒角处作截面时会产生一系列大小不同的角 a,由此可知:0 W a W锥角。

3. 3. 3直孔部分的受力分析

处于模孔直孔部分的物料所受的力主要来源于 物料间的挤压力,且压力的方向平行于模孔中心线。 如图8所示。现假设模孔内物料所受挤压力的合力 为Q,孔壁对物料的摩擦力为f物料对孔壁的压力为 N,则模孔内物料必须满足如下关系式:

N =f

/ = Ffi

式中:戍物料我草粉与孔壁间的摩擦系数;F为物料 对孔壁的正压力。

通过实验证明饲料粉粒的压缩主要是在未进入 模孔前的挤压阶段完成。进入模孔后,压缩量除刚 进模孔时有变化以外,进入直孔后未产生变化。同 时,农业纤维物料在压缩时,物料在某一压力下产生 了变形,当保持其变形状态不变时,被压缩物料的应 力会随时间衰减的现象。从相关研究中可知,物料在 开式压缩过程中(饲料制粒的过程属开式压缩过 程),整个压缩室内的物料可划分为3个阶段:变形 反弹阶段、应力松弛阶段;再变形反弹阶段,其中变形 反弹是被压缩物料的内应力克服摩擦阻力的一种行 为,也是应力松弛的一种形式。从制粒的过程来看, 物料在环模内的压缩属于变形反弹阶段,在模孔内的 挤出过程属于应力松弛阶段,而物料颗粒出模后的反 弹膨胀则属于再变形反弹阶段。所以说,要准确分析 模孔内的受力情况,必须明确正压力F在物料挤出 过程中的变化规律,而这种变化规律的确定还需进一 步的实验研究。

4.结语

为了准确分析环模制粒过程的受力状况,应考虑 物料的可压缩性,应考虑环模模孔导角处的受力,取 压缩过程一微元进行受力分析不能全面表述环模制 粒过程受力状况,农业纤维物料的应力松弛特性影响 着环模的受力。

本文源于网络转载,如有侵权,请联系删除

×

×