来源:网络转载更新时间:2021-07-07 15:21:09点击次数:2874次

石灰窑是氨碱法制碱的重要设备之一,它将石灰石进行煅烧,供给制碱所需的优质石灰与合格的窑气(CO2)。某碱业公司现有7台石灰窑,煅烧石灰石的能力可满足800kt/a纯碱产能,从2008年开始使用I/A系统作为配料生产的关键控制设备,使石灰窑配料系统更趋完善。

1石灰窑配料工况及系统配置

1.1石灰窑配料工况

石灰窑称重配料系统包括石头皮带、煤皮带、料斗、称重传感器、DCS等。

原有系统石灰配料斗下部装有3台称重模块,量程均为2t,分别为浮动式、半浮动式、固定式。因为料斗的关门系统比较落后,关门时产生很大的重力使料斗产生偏转,影响计量的准确性。重新将3台称重模块改为2台固定式、1台半浮动式,保证了计量的准确性,使用效果良好。石灰窑配料为单斗,双料(石灰石、煤)。石灰石、煤的质量按10∶1配比,配比完成后,料斗内石灰石、煤倒入提升机,由提升机将配好的料放入石灰窑煅烧,石灰窑底产生成品石灰。

1.2系统配置

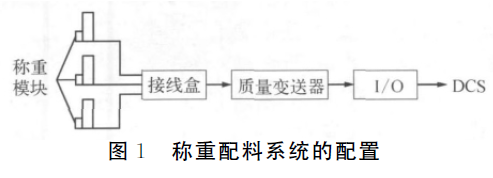

石灰窑称重配料系统的配置:称重模块(量程为2t)3台,质量变送器1台,DCSI/O卡件1套,如图1所示。

2.配料说明

工艺控制过程:DCS接收的信号为称重信号,

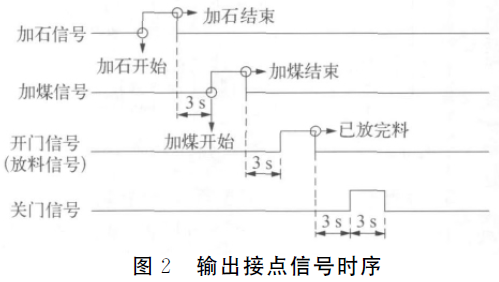

DCS输出信号有4个:加石、加煤、开门、关门,输出接点信号时序如图2所示。

设定好批次,开始自动上料,DCS输出加石信号,控制石头皮带加石,当称重=石头质量设定值-石头质量提前量时,停止加石信号,等待3s,修改石头质量提前量,输出石头质量实际值。自动输出加煤信号,同样当称重=石头质量实际值+煤质量设定值-煤质量提前量,停止加煤信号,等待3s,修改煤提前量,输出煤实际值;批次加“1”,判断是否到达设定批次,进入下一循环。

操作需设置的参数:批次、石头质量设定、配煤比例、石头质量提前量、煤质量提前量,其中两个质量提前量在每批次配料结束后程序自动做相应修改。

石头质量提前量修正公式:

石头质量提前量=(石头质量实际值-石头质量设定值)×系数+石头质量提前量 (1)

煤质量提前量修正公式:

煤质量提前量=(煤质量实际值-煤质量设定值)×系数+煤质量提前量 (2)

式(1)~(2)中系数,为防止一次修改到位可能引起的震荡,一般为0.3~0.8,现场为0.5。

煤质量设定值=石头质量实际值×配比比

例/100,目的是控制好每一批次的煤石质量比例。

煤实际质量=上完煤的称重质量-石头实际质量 (3)

用户在秤的量程内,任意设定石头(石灰石)的加料量,以设定值和煤的配比。

3控制系统的功能

a)精确配料。选用TOLEDO称重传感器,该传感器精度高,可靠耐用,具有不同的安装方式供选择,其精度为2×10-4。

b)校秤功能。校秤过程十分简单,只需将秤内杂物清扫干净,然后校零点,再在秤内放入300kg砝码,校量秤即可。操作方便,且校秤数据即使在DCS掉电情况下也不会丢失。

c)零点跟踪监视。为了每批次配料的准确性,必须及时监控秤内零点的移动范围。由于现场的原因,卸料后不一定每次都能回零,设定一个叫做零允差的范围以控制零点的漂移,当零点超出范围时,单击参数设定画面的清零键,便可重移零点。

d)误差监视跟踪。在称重画面中,自动显示每批料的实际质量误差,包括石头质量误差和煤质量误差。

e)参数设定。可以设定配比数的输入,提前量的设定,允许误差范围等。

f)权限管理。在操作过程中,各种不同的操作需要有不同的权限,DCS可配置多种操作级别,当越权操作时,必须提供登录密码。

g)数据记录。DCS采用开放的数据库管理方式,能存储半年以上的历史数据,采用表格或曲线的方式呈现,使管理人员查询历史数据时能够一目了然。

h)报警。当某一模块发生故障时,可以在操作画面上及时显示,便于操作人员维护。

i)报表打印功能。为了能够灵活查询和打印各种报表,专门用VB程序开发了一套报表打印系统,可以进行日报表、月报表、年报表的打印。

4配料过程中注意的问题

配料系统投运已来,故障率很低,配料过程中,配料次数越多,配料精度越高,极大地改善了石灰窑的性能和窑气的质量,减轻了操作工的劳动强度,但操作过程中需注意以下问题:

a)在配料过程中,操作人员不能站在秤体上进行维修,由于机器分辨不出人或物,容易造成配料系统误工作,而配煤质量越来越少,直至为零。

b)加料机如出现故障,需调整料斗时,应先将显示仪表断电,再排除故障。否则,如仪表带电调整,调整幅度过大,仪表找不到零点,超过其零点误差范围,在自动配料开始前即停止工作。此时,需重新校准找回零点,以便重新正常工作。

c)每次配料结束后,应将秤中的积料排放干净,如有积料,将影响配料的精度及正常运行。

d)目前程序控制的上料数据,在提前量不变的情况下,偶尔会出现偏离给定值很大的数据,现场二次表阻尼系数太大,不能及时更新称重数值,造成控制波动。

5结束语

DCS与称重模块相结合,构成了一种具有高性价比的石灰窑配料系统,很好地满足用户的特定配料控制要求,能迅速精确地控制配料过程。实践运行表明,该系统运行可靠,维护使用方便,人机界面友好,提高了自动化水平,减少了维修工、操作工的劳动强度,值得在同类及相关行业推广。

本文源于网络转载,如有侵权,请联系删除

×

×