来源:网络转载更新时间:2021-06-22 14:27:09点击次数:3437次

0 引言

水泥的生产通常可以简要地概括为“两磨一烧” , 即首先将原料粉磨成生料, 然后经过煅烧形成熟料, 再将熟料粉磨成水泥。具体工艺过程是将石灰石、 砂岩、钢渣、 粉煤灰破碎均化后经过定比配料系统混合成原料粉,传送系统将原料粉传送进粉磨机进行生料制备, 制备好的生料进原料仓。原料仓里的生料通过定量给料机将生料送进五级悬浮预热器预热后进回转窑系统煅烧成熟料。煅烧后的熟料经过冷却破碎后送入熟料仓。根据水泥品种的不同要求, 在熟料内掺入适量石膏及混合材,经高精度计量秤配料后送入水泥粉磨设备, 制造出符合要求质量优良的水泥。 因此,生料配料过程是水泥生产的基础, 如果配料的质量达不到要求,轻则造成原料、 能源的浪费, 重则影响产品的质量和产率, 甚至会酿成生产事故。总之,控制生料质量是水泥生产企业质量控制的关键之一, 而生料配料过程中能否实现规定的配比则是生料质量控制的重要内容。

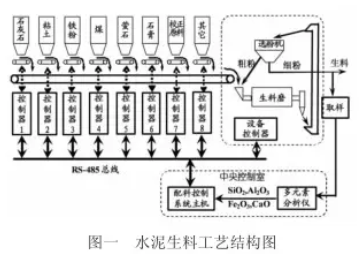

1 水泥生料配料系统工艺结构

水泥生料配料系统主要由物料配料秤系统、物料输送皮带、 选粉机、 生料磨、 多元素分析仪和集散控制系统等组成,其工艺结构如图一所示。

2 水泥生料配料系统控制结构设计

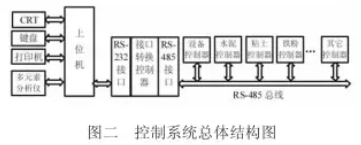

根据系统总体工艺结构,采用上位机作为主控器,通过RS-485 总线与各功能控制器进行数据通信,组成总线式集散控制系统。基于 RS-485 总线所组成的网络允许接入一个主控制器,即是主从工作方式。总线的控制权始终在于主控制器, 主控制器与各功能控制器的通讯采用广播式,这种方式下的纯数据采集系统通讯协议简单, 通讯差错开销少。适合于集散式控制测量的场合。上位机是控制系统的核心,实现水泥生料配料的多种配方的存储与计算, 进行系统运行的综合管理与监控,通过 RS-485 总线向各控制器索要生产数据、监控设备运行状态、 发出控制命令及参数, 指挥协调各部分有序高效工作, 实现生产过程的自动化运行。控制系统总体结构如图二所示。

系统实现对多种物料的进料量及配比进行实时控制管理,定时对生产数据进行存档和打印, 随时以图形及数据显示各物料的进料量、配比和电动机转数的设备运行参数,可随机地依据化验分析结构进行标准值的修改完善工作。

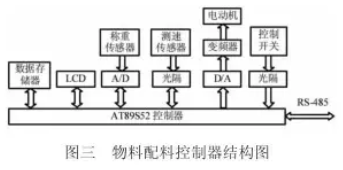

石灰石、铁粉、 粉煤灰、 粘土、 萤石、 石膏等物料控制器结构如图三所示。物料控制器功能以 AT89S52 单片机为核心,对称重传感器和测速传感器的信号进行处理, 经 A/D 转换送入单片机, 单片机按上位机预先设置的配方值采用 PID 控制算法运算, 去控制相应电动机的下料速度,实现对物料的计量控制。置光电隔离器以提高系统抗干扰能力, 实施相关设备的控制以及相应参数的LCD 显示。

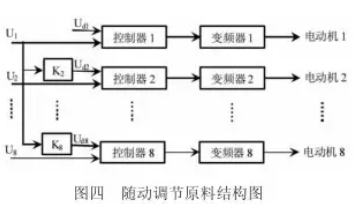

3 主副随动控制器结构设计

设物料 i (i=1, 2, …, 8 ) 的皮带秤由电动机 i 带动 (其中物料 1 为主料石灰石 )。工艺要求提高调节所有电动机转速来保持主料与各副料的重量流量比值为 αj,即

G1/Gj =αj (j=2,…, 8) (1)

其中: G1,Gj 分别表示主料和各副料的重量流量,单位为(Kg/s)。

称重传感器检测量是皮带机物料的单位长度ΔL 上的重量 gi, 即

Wi=gi/ΔL (i=1, 2, …, 8 ) (2)

设皮带传输秤的皮带线速度为 Vi(m/s ) , 则

Gi=∫W i Vi dt (i=1, 2, …, 8 ) (3)

将式(3)代入式(1)得

∫W i V i dt / ∫W jV j dt=αj (j=2, …, 8) (4)

显然,如果保持 W i V 1=αjW j V j,则可以得到工艺所要求的主料与个各副料的比值, 即:

G1/Gj= ∫αj W j V j dt / ∫ W jV jdt =αj ∫WjVjdt/ ∫WjVjdt=αj (5)

由称重传感器的信号经处理得到Wi , 由测速传感器的信号经处理得到Vi , 由 W i 和Vi 可得到物料 i 的检测值Ui 。

首先由U1 与给定值Ud1 进行比较得到偏差值 e1 , 依据偏差值 e 1 去控制调节石灰石电动机的转动速度。然后将 U 1 经比值器 K j (j=2,…, 8)运算,作为控制器 j 的给定值 U dj , 并与 U j 进行比较得到偏差值 e j ,依据偏差值 e j 去控制调节电动机 j。 由于控制器的调节作用,保持了 U 1 =K j U j的比值关系,就形成了一个副料跟主料随动的物料配比调节系统, 如图四所示。

4 水泥生料配料系统控制算法分析

水泥生料配料控制系统是按生产工艺要求,把各种原料按照配方控制计量, 通过皮带进入生料磨,然后通过选粉机,合格的生料入生料均化库, 不合格的返回生料磨。

由上位机按预先设计的配方,确定各种原料的流量给定值, 经系统 RS-485 通信总线将其发布给各物料配料控制器。

当上位机由通信总线得到主料即石灰石的流量,因卡料、物料颗粒过大或过小、 物料湿度的因素的影响, 而有较大偏差时, 起动主副随动算法, 动态地给出新的各物料控制给定值。

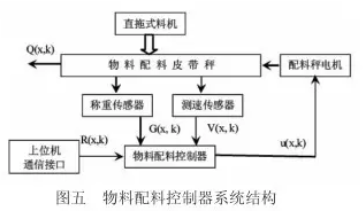

各物料配料控制器组成的单个物料配料系统可由图五分析:按照工艺流程, 进入配料程序时,通过检测皮带机上物料重量和皮带电机的转速, 经计算得到物料的流量,依据所采集的动态实时流量数据与给定值比较得到流量偏差, 利用控制算法按偏差进行皮带秤电机的调速控制。同时将检测参数上传给上位机。

其中, u(x, k)表示在 k 时刻第 x 种物料皮带秤机构控制值;

R(x, k)表示在 k 时刻第 x 种物料第 y 秤预期配料流量;

G(x, k)表示在 k 时刻第 x 种物料称重传感器检测的单位长度 ΔL 上的重量;

V(x, k)表示在 k 时刻第 x 种物料测速感器检测的皮带线速度;

Q(x, k)表示在 k 时刻第 x 种物料的实际配料流量,

Q(x, k)=V(x, k)×G(x, k)/ ΔL。

e(x, k)=R(x, k)-Q(x, k),代表第 x 种物料的配料误差。

上述的分析了水泥生料配料工艺流程和各参数。

5 水泥生料配料参数 PID 控制器设计

通常, PID 控制器的控制算式为:

U(k) =KpE(k)+KiΣE(k)+ KdEC(k) (6)

式(6)中,ΣE(k)=E(k)+ E(k-1)和 EC(k)=E(k)-E(k-1) (k= 0,1,2), 分别为输入变量偏差与偏差变化,Kp,Ki 及 Kd分别为表征其比例, 积分及微分作用的参数。

比例系数 Kp 的作用在于加快系统的响应速度,提高系统调节精度,Kp 越大,响应速度越快,调节精度越高,但过大将产生超调,甚至导致系统不稳定。

积分系数 Ki 的作用在于消除系统稳态误差,Ki越大,静差消除越快, 但过大会产生积分饱和而引起较大的超调。微分系数 Kd 影响系统的动态特性,Kd 越大, 越能抑制偏差变化,但过大会延长调节时间,降低抗干扰能力。

根据参数 Kp、 Ki、 Kd 对系统输出特性的影响情况,可归纳出系统在被控过程中对于不同的偏差和偏差变化率,参数Kp、 Ki、 Kd 的取值原则:

(1)当偏差较大时,为了加快系统的响应速度,并防止因开始时偏差的瞬间变大可能引起的微分过饱和而使控制作用超出许可范围,应取较大的 Kp 和较小的 Kd。另外为防止积分饱和,避免系统响应出现较大的超调,Ki 值要小,通常取 Ki=0。

(2)当偏差和变化率为中等大小时,为了使系统响应的超调量减小和保证一定的响应速度,Kp 应取小一些。在这种情况下 Kd 的取值对系统影响很大,应取小一些, Ki 的取值要适当。

(3) 当偏差较小时, 为了使系统具有较好的稳态性能,应增大 Kp、 Ki 值, 同时为避免输出响应在设定值附近振荡,以及考虑系统的抗干扰能力, 应适当选取 Kd,其原则是:当偏差变化率较小时,Kd 取大一些;当偏差变化率较大时, Kd取较小的值, 通常 Kd 为中等大小。

这种控制方法对环境变化有较强的自适应能力,在随机环境中能对控制器进行自动校正。 通过辨识能更好地了解被控过程,以便使控制器能跟上过程和环境的变化。 这样,控制器本身就具有一定的适应能力。

6 结束语

本文对基于水泥生料配料系统的工艺过程设计了控制系统,基于主副随动的设计思想, 在整体控制系统进行设计的基础上重点设计了对下位机的物料配料控制器硬件,并设计了上位机的 PID 控制系统。实际工程应用表明, 该系统具有很好的控制精度和鲁棒性。

本文源于网络转载,如有侵权,请联系删除

×

×