来源:网络转载更新时间:2021-06-17 15:47:17点击次数:3151次

随着我国饲料工业的飞速发展,饲料行业 [1] 的竞争也越来越激烈,虽然饲料配方的研制有了飞速的发展,但生产厂家却无法快速准确的生产出高品质的产品,究其原因则是饲料企业所使用的配料生产系统过于落后,因此,改造现有落后的配料生产系统,使之能精确、快速生产不同配方的饲料已迫在眉睫。

1 配料系统的系统结构及硬件设计

原有的配料系统中存在很多问题[2-3] :1 )大部分配料系统采用快慢速给料方式,多为单物料工作方式,不能实现连续配料,生产效率低。 2 )多采用传统控制算法更本无法满足高精度的配料要求。 3 )大部分配料现场工作环境恶劣,强度大,粉尘大,对工人的身体造成很大的危害。基于以上要求,新的配料系统必须要满足以下几个要求: 1 ) 改善工人的工作环境,降低工人的劳动强度,提高生产效率。 2 )要适用于多种配方的配料以及连续配料,具备配方管理功能,可以随时建立、修改、或删除配方。 3 )要实时采集数据,并具备记录,打印,查询等功能。 4 )可以实时监控连续生产过程,随时发现异常情况,发出报警。 5 )具备存储功能,显示历史数据。

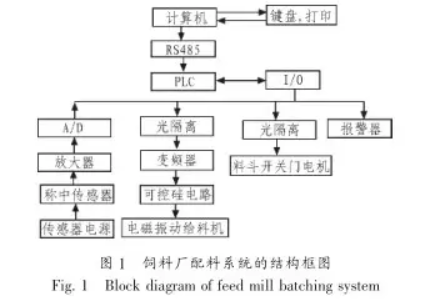

基于以上要求,制定出的饲料厂配料系统的结构框图如图 1 所示。

本系统采用两级分布式微机配料控制系统,上位机采用微型计算机,对生产线实现集中管理,通过上位机,可实现人机通讯,实时监控生产过程,实时采集数据,进行分类存储,产生各种历史报表。上位机与下位机采用 RS-232 或 RS-485串行总线进行通讯。 下位机采用以 PLC 为核心的控制器,实现物料的定量给料。

如图 1 中上位机采用工业研华工控机,主要完成以下任务: 1 )人机交互及管理; 2 )实时监控国; 3 )数据存储及保密;4 )报警; 5 )打印; 6 )通讯。

系统现场控制器采用 S7-200 PLC 控制:由它输出控制量控制给料系统快慢速给料、给料器的起停、料仓门的开关等等相关控制开关的动作,另外要接受来自上位机发送的相关配料量,所以它是饲料配比系统的核心控制器件。

变频器—异步机接受 PLC 发送的控制指令,调整电磁振动给料机的电机转速,以实现变速给料。我们选用西门子公司的 MM440 变频器。

给料器选用电磁振动给料机,根据频率变化来控制料速度。

称重传感器用于实时测量称量料斗中物料的重量,考虑到称重的精度及称重传感器量程的选择,采用 3 个 BHR-4M应变式荷重传感器并联组秤的方式。

称重采样接口用于将称重传感器的称重信号滤波、放大、模数转换后转换成数字信号在送入 CPU 。 它主要包括滤波器、放大器、模 / 数转换器及控制命令寄存器等。 其中,放大器采用了超低漂移高精度运算放大器 OP07 。 为了保证系统的数据采集精度,模 / 数转换器采用美国 MAXIM公司推出的模拟数字转换器MAX111 芯片,具有 ±14 位的分辨率,不需要外加元件来解决温漂和时漂的问题, 采用内部校准技术;线性度为 0.05% ,性能较好,可适用于精度要求较高的场合。

电源电路用于将交流电转化为稳定的、并符合一定要求的直流电,它是整个系统的能量来源。

在自动配料系统中,上、 下位机之间的通信方式采用RS-485 。

在饲料生产现场,各种干扰问题十分突出 . 本系统在硬件方面采取了以下几点抗干扰措施 . 电容滤波、屏蔽传输、光电耦合、称斗排气、互锁控制。 所有硬件的设计在满足系统的必要要求时还必须兼顾到软件的设计,使得软硬件的设计让整个系统取得最好的性价比。

2 软件设计

系统软件包括上位机软件设计和下位机软件的设计。上位机软件包括系统监控软件和控制界面的设计,下位机包括PLC 编程、数据采集、软件滤波等软件抗干扰技术的应用。 整个系统软件设计采用模块化设计,方便使用、维护,从而提高整个控制系统的控制及管理性能。

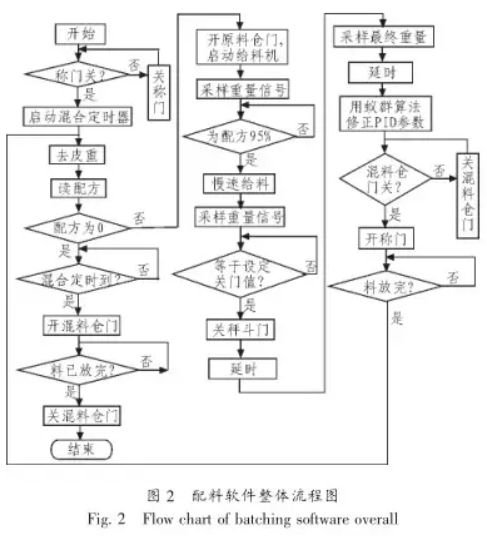

下位机软件设计主要考虑称重信号的实时采集、传输、处理,各种开关量信号、控制量及时准确地传送。 所以软件设计要考虑 PLC 控制程序的编写,数据采集以及相应的软件抗干扰技术。 由于篇幅有限下面主要给出整个配料软件流程图如图 2 所示。

上位机操作系统选用 windows xp , 数据库选用 access 2003 ,监控软件采用组态王( KingView ),对现场进行实时监控。 包括主监控画面设计、用户加密设置、生产批次设置等,并通过组态软件实现上下位机的通信。采用 VB6.0 实现控制软件设计,以良好的人机界面形式主要完成配方管理、配料批次设置、配料秤管理以及其他设备管理。

3 提高配比精度的控制算法

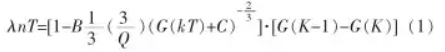

该配料系统采用变频器控制电磁振动给料器的给料速度,物料通过给料器采用进料式倒入称重料斗中,当给料设备停止动作后的一瞬间,空中还有一部分物料没有落入称量料斗,这部分物料成为落差,落差的大小随物料的特性不同而不同,这就造成最终的测量重量与设定值不符,这也是配料误差产生的最主的原因也是最难消除的。通过对配料系统分析建立数学模型如下:

上式中, G 为物料重量, n 为给料器频率, K 为采样次数,T 为采样的周期。

模型中涉及到的参数比如料斗的直径、高度、给料器的参数都可实测,但物料的容重中即空中料柱单位体积的重量则无法确定,会随温度、湿度及物料的不同而不同,故采用传统 PID 控制无法达到高精度的要求,文中采用在 PID 控制的基础上引入蚁群算法 [5],蚁群算法是根据仿生进化算法提出的一种源于大自然生物世界的仿生类算法,在很多寻优问题上得到很好的结果,具有良好的鲁棒性,算法灵活,很容易应用于其他能被表达为在图表上寻优的问题上,故可将 PID 控制的 3 个参数 KP 、 Ti 及 Td 用图表的形式表示, 通过蚁群算法寻优来动态调节控制参数,步骤如下:

1 )先要将 KP 、 Ti 及 Td 这 3 个有待优化的参数用图表的形式表示,用 5 位有效数字去表示每一个参数,其中小数点后有 4 位,小数点前有一位,最简单的图表形式就是用坐标轴来表示,为每只蚂蚁设一个数组,该数组有 15 个元素,代表该蚂蚁走过的纵坐标的数值。 令时间 t=0 和迭代次数 N=0 , τ0 =0 。

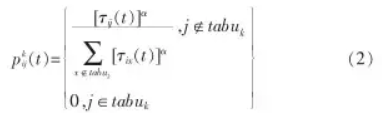

2 ) 将 m 个蚂蚁置于各自的初始化区域, 并将该点放至tabuk 中,每个蚂蚁按照式( 2 )所示转移概率移动。

3 ) tabu k 是否满,是继续往下,否转第( 2 )步

4 )记录各蚂蚁的目标函数 J K ( j=1,2 …… m ),并记录 PID控制器最优解。

5 )按式( 3 )所给出的蚂蚁信息素更新规则进行更新。

τij( t+n)=(1-ρ)·τij(t)+Δτij (3)

6 )循环次数 Ni+1 。

7 )若 Ni 小于预定迭代次数则转向第 2 步。

8 )输出 PID 控制最优解。

其中,目标函数 J K 要能体现被控系统的性能,控制系统的性能好坏体现在稳、准、快上,所以在着我们就用系统单位阶跃响应时的稳态误差 e ss ,上升时间 t r 以及调整时间 t s ,作为衡量标准,构建目标函数,根据谭冠政等人在 2004 年的相关研究结果[2],目标函数为式( 4 ):

J K =κ0(e ss /e ss0 )+κr(t r / t r0)+κs(t s /t s0) ( 4 )

上式中,κ0、 κr、 κs 为各项指标的加权系数, 通常可为 0.5 、0.1 、 0.3 , e ss0、 t r0、 t r0为采用 Z-N 法得到的系统性能指标。

4 系统仿真结果

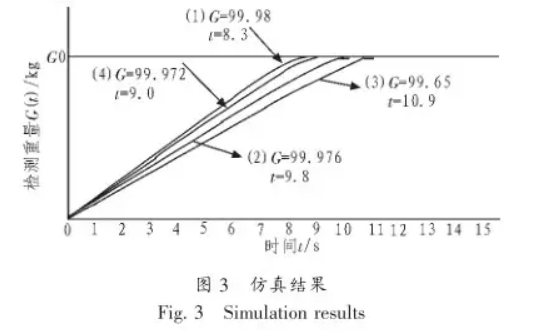

我们采用 MATLAB 软件工具箱 Simulink ,根据式( 8 )对配料系统进行仿真后按上述步骤寻优在实验中,蚁群算法的参数选择是非常重要的,根据相关研究取参数 [6] α=2 , ρ 在 0.5~0.9 之间, m=5 , Q=100 , 寻优终止条件为两次最优结果小于0.001 ,初始信息素 τ 0 =0 ,为验证蚁群算法的适应性,采用不同的物料容重进行测试:

1 )取参数 α=2 , ρ=0.8 , m=5 , Q=100 , ψ=200 kg/m 3 ,设定值为 100 kg 时,迭代次数为 7 ,实际值与给定值相差0.02 kg ,达到很高的控制精度。 如图 3 中曲线( 1 )所示。

2 )但当比重增大 10% 即 ψ=220 kg/m 3 时,迭代次数增大为 10 ,实际值与给定值相差0.03 ,控制精度仍然很高,但迭代次数增加了 3 次,配料速度有所降低,如图3 中曲线( 2 )所示。

3 )而当比重增大 50% 时,迭代次数需要 20 次,控制精度略有下降但仍然在允许范围内,只是系统快速性及实时性得不到保证,这也证明了蚁群算法具有适应性,即蚂蚁在觅食过程中如果途中出现障碍物也能重新找到最优路径,只是寻优时间会增长,如图 3 中曲线( 3 )所示。

4 )当取 α=3 , ρ=0.6 ,迭代次数为 10 时,配料精度可以控制在 ±0.2 kg 以内,达到配方要求。 此时算法具有较好的适应性,能在比重发生变化的情况下找到最优解。 如图 3 中曲线( 4 )所示。

5 结 论

该设计目前已顺利通过测试并投产使用,运行数月来配料过程中称量误差最大为 0.2 kg ,最小为 0 ,达到预期效果,该厂自从改造后, 不仅配料精度得到提高, 产量亦提高了80% ,整个配料系统人员由原来的8 人减少为 2 人,降低了生产成本,工人也不用长时间工作在噪声大、粉尘大的生产现场。 该系统设计虽然针对饲料的配比,但其自动称重过程适用于多种配料场合,比如冶金、陶瓷、医药、建材等等,也可以适用于各种包装生产线上,均可达到较好的控制效果。

本文源于网络转载,如有侵权,请联系删除

×

×