来源:网络转载更新时间:2021-04-20 14:56:30点击次数:3377次

1前言

高炉冶炼使用燃料主要是焦炭和煤粉,煤粉喷吹是从风口直接向高炉炉内喷吹磨细的无烟煤粉、烟煤粉或两者的混合煤粉,以代替焦炭提供热量和还原剂的作用,从而降低焦比,降低生铁成本,是现代高炉冶炼的一项重大技术革命;喷煤配料皮带秤2007年投入使用,由于运行时间较长,一段时间发生烟煤成分波动较大,一旦烟煤指标超标,制粉过程中会存在爆炸隐患,也直接影响高炉质量指标,究其原因主要还是皮带秤架结构变形,皮带跑偏,缺乏维护经验等,导致皮带秤运行误差大,这就要求设备管理人员通过对现场设备状态进行综合评定,参照电子皮带秤检定方法,从结构原理、维护、标定方式改进等措施,强化设备动态管理,提高精度要求,确保煤粉指标稳定性,为高炉炉况稳定、提煤降焦创造有利条件。

2喷煤配料皮带秤结构

ICS-17-B配料秤是由短皮带输送机及计控装置构成;主要组成部分包括:滚筒、电机、环形皮带、进料斗、出料口调节挡板、清扫器、张力调整装置、跑偏开关、拉绳开关、称重承载装置、称重传感器、测速传感器、变频电气控制柜、称重显示控制器。

3喷煤配料皮带秤原理

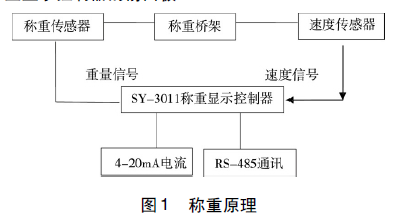

3.1称重原理

皮带上装有载荷传感器的称重桥架,检测皮带上的连续物料重量,产生一个正比于皮带载荷的电压输出信号,速度传感器直接连在从动滚筒上,提供一系列脉冲,每个脉冲表示一个皮带运动单元,脉冲的频率正比于皮带速度。

当物料通过配料秤时,重量信号和速度信号送到称重显示控制器,经过放大、A/D转换,计算出瞬时流量和累积量,显示在称重显示控制器的前面板。

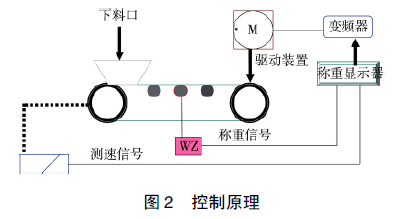

3.2控制原理

皮带上连续通过的物料重量由称重传感器转化成mV级电压信号及皮带速度通过测速传感器转化测速脉冲信号后接入仪表进行运算处理,计算出物料的瞬时流量和累计量;在进行定量控制时,由仪表测量的瞬时流量和配料设定流量进行比较,其差值再经PID运算后输出调节量,D/A转换,变成4-20mA电流送到变频器,调节皮带电机转速达到控制流量的目的。

4喷煤配料皮带秤工作方式及性能特点

4.1喷煤电子皮带秤工作方式:采用拖拉式电子皮带秤。

4.2拖拉式电子皮带秤性能特点

4.2.1拖拉式配料皮带秤指的是无给料设备,仅靠皮带输送机调速来调整物料流量的配料皮带秤。

4.2.2拖拉式配料皮带秤的优点有:(1)无给料设备,系统构造简单,设备投资省,节省电能消耗;(2)皮带上的物料负荷较恒定,对物料称量精度和控制精度的提高有利;(3)系统无滞后,电机速度一变化,给料量马上改变,控制精度高。

4.2.3拖拉式配料皮带秤的缺点是:(1)进料斗直接在配料皮带秤的皮带机上较大的料柱压力使配料皮带秤的皮带张力加大;(2)易粘结或流动性大等不适合皮带给料机给料的物料不适用。(3)皮带机与进料斗之间没有专用的给料机缓冲,皮带秤的调零、更换皮带操作较难完成。(4)物料中含有异物卡滞皮带时,容易划伤皮带。

4.2.4拖料式配料皮带秤的适用范围为:湿度适中,流动性能较好的块粒状物料或流动性较差的粉状物料。

5喷煤配料皮带秤标定方式及特点

设备运行后,根据电子皮带秤计量检定要求,必须定期进行标定,我们通常采用挂码标定,从每次数据统计分析,验证结果都达到要求,原料物理化验指标也均符合要求,但一段时间烟煤成分波动较大,一旦烟煤指标超标,制粉过程中会引起爆炸隐患,也直接影响高炉质量指标;为此仪表计量人员针对拖拉式皮带秤原理及性能特点进行分析,并多次经过现场实地排查,认为主要还是皮带秤使用年限较长,部分秤架结构存在一定变形,托辊卡死,信号输出误差等原因引起,而挂码标定由于自身缺点,当出现以上因素时,就不能准确反应实际运行中的误差大小,因此有必要采用多种标定方式进行验证;本次我们通过挂码标定、实物标定、断面取料相结合的方式,查找症结所在,以下介绍几种标定方式主要特点。

5.1挂码标定

5.1.1用标准重量施加在传感器上所产生的电压信号代替计量段中全部物料的重量对传感器产生的信号。

公式:g=G/l

g:计量段每米总量;

G:挂码总量单位Kg;l:计量段长度单位m;L:皮带一整圈长度;

s:皮带圈数。

实验总量:g总=g*s*L

5.1.2该标定是在无条件进行实物标定的情况下代替实物校验一种校称方法。

优点:方便、对人员、工具、场地要求小。适合平时经常性作业。

缺点:安装不好时反应不出和实际运行中的误差大小。

5.2实物标定

是用已知标准重量的实验物料全部通过计量段,然后用称重显示表上显示的值和标准重量进行比对。

优点:准确、结果所有人都能接受的校称方法。

缺点:对人员、工具、场地要求较高,实施起来交繁琐,不适合平时作业。

5.3断面取料

在速度、物料都均匀稳定的条件下,在皮带上截取一段物料称量后计算出瞬时流量和仪表上瞬时流量显示值进行对比。

只适合平时对计量有要求又不能进行校称工作时所作的粗略比对方法。

6标秤数据统计分析

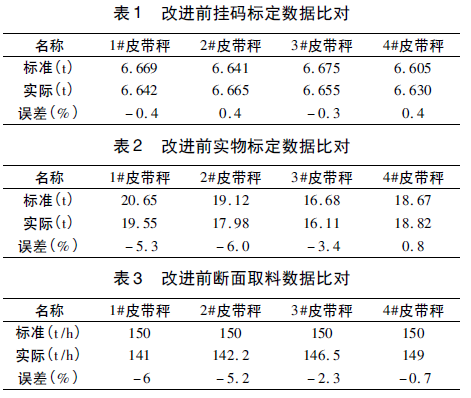

根据3种标定方式特点,特别是实物标定和断面取料,针对人员、工具、场地要求较高的要求,制定出相对应方案,落实专人做好数据统计,确保数据准确,通过与仪表实际累计数据进行比对,见表1-表3,我们从表中数据分析,挂码标定在精度范围内,而从实物标定和断面取料看,其中有3台误差较大,超出精度范围。

7影响称量误差原因分析

影响配料皮带秤的误差源主要来自以下三项:称重误差、信号误差、标定误差。

7.1称重误差

称重误差主要包括:皮带效应、秤架积尘、秤架卡堵变形等。其中皮带效应是最主要的误差来源,它通常由以下因素引起:皮带跑偏、物料偏载引起的皮带横向张力变化、张紧装置不合适、皮带托辊、头轮、尾轮粘料引起的皮带纵向张力变化等。

7.2信号误差

信号误差主要包括:传感器零点漂移、线性度下降,累计控制器放大、运算、A/D转换误差、传输误差、控制信号调节误差等。

7.3标定误差

标定误差主要包括:标定与正常运行时状况差异等。

8依据排查因数逐项进行整改,确保状态良好

根据标定数据结果及可能引起误差的原因进行全面排查,并依据配料秤安装技术要求整改,确保秤体状态和信号传输满足计量要求

8.1秤体进行水平检查,用水平尺进行水平校准,确保秤体水平度保持一致,支点保持活动良好。

8.2称重托辊重新调整,称重区域托辊应稍高于其它托辊3mm~5mm,以保证称重托辊受力,同时各托辊无粘料、无卡滞现象。

8.2调整好张紧装置,皮带松紧适中,减少皮带跑偏运转。

8.3调整皮带秤每组2个称重传感器输出信号保持一致。

8.4检查仪表流量信号与转换输出到中控电流信号保持一致。

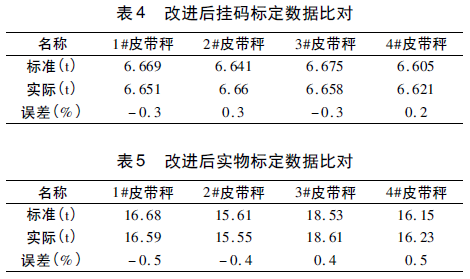

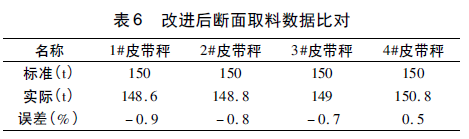

8.5通过改进,效果明显改善,数据见表4~表6。

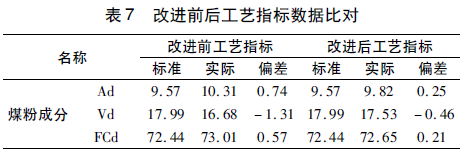

9改进前后喷煤工艺指标跟踪

10重新修订配料秤管理办法,做好常态化管理工作

10.1按设备点检周期,定期检查现场设备状态,秤架无粘料、卡料。

10.2每周定期调零,减少零点偏差,关注零点稳定性,做好数据保存。

10.3定周期采用挂码标定,同时根据实际情况结合实物标定和断面取料方式验证。

10.4工艺人员根据配料配比情况,控制活动出料闸门,确保变频器控制频率大于10Hz。

10.5配料流量控制在20%~80%量程段。

11结束语

根据近几个月实践证明,只要日常点巡检维护管理工作加强,严格按点检标准执行,定期进行断面取料、实物标定、挂码标定相结合方式,喷煤配料秤完全能满足生产工艺需求,为工艺指标达到要求提供数据保障,同时对类似皮带秤维护管理积累了相关经验。

本文源于网络转载,如有侵权,请联系删除

深圳市卓禾仪器有限公司是一家专门从事称重仪表和全自动包装码垛生产线的研发及生产的高新技术企业,所生产的JY500系列称重显示控制器(包括配料秤仪表、皮带秤仪表、包装秤仪表、重量变送器等)高速高精度,使用寿命长。卓禾仪器有十数年的现场校验经验,在业内有良好的口碑,且有专门的售后工程师帮忙解决产品使用过程中遇到的技术问题,客户可以放心省心顺心的使用我司的产品。如果对我司的产品感兴趣,欢迎咨询。

×

×