来源:网络转载更新时间:2021-03-18 09:18:28点击次数:3705次

0概述

目前,随着电子计算机技术的高度成熟,已在各行各业中得到了广泛应用,特别是现代工业菌快速发展,工业自动化的深入应用和不断提高,计算机技术已显得非常重要.利用计算机技术加快实现工业自动化,不仅仅能提高工作效率,减轻劳动强度,改善工作环境,更重要的是能在生产过程中提高产品的质量和产最,获得显著的经济效益,同时带来可观的社会效益.

在复合(混)肥生产领域,利用电子计算机技术.对局部生产环节或整个生产过程进行自动控制,起步较晚,但是最近几年随着肥料行业的迅猛发展,已引起越来越多人的广泛重视,据初步估算"瞞行业年产在20万t及以上的生产线中'计算机技术应用于生产过程控制中的比例约在60%左右,而在年产10万t以下的生产线中所占的比例却不足20%,整个行业自动化水平还是比较低的.应该看到近几年来,潍着电子计算机技术的日新月异,人们对应用该技术的热情也日益高涨,早在20世纪90年代初,我公司就开始着手计算机技术应用于肥料生产过程控制的研制工作,经过10几年的推广应用。目前为止,产品已遍及全国26个省、市、自治区,并出口印尼、马来西亚、盂加拉等国。10多年来,我公司的产品不断改革创新,不断更新换代,受到广大用户好评.•

1PZW型尿素熔融喷浆造粒控制系统

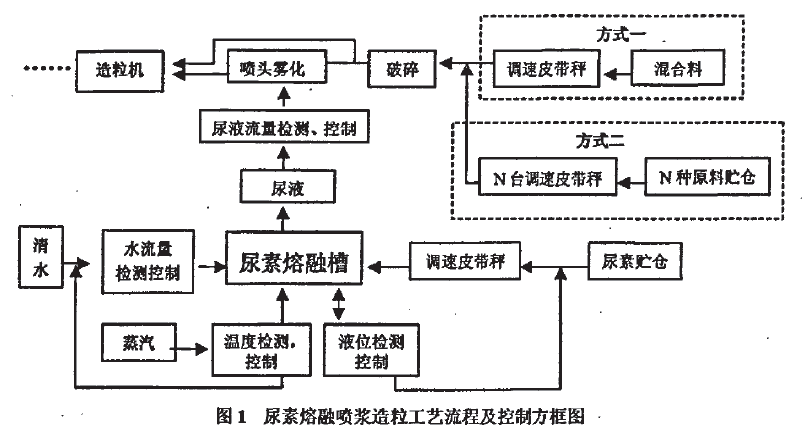

系统由尿素调速皮带秤、水流量计、温度检测仪、液位检测计、尿液流量计、混合料调速皮带秤、水调节阀、蒸汽调节阀、尿液调节泵以及智能计量控制仪表和工业计算机组成.这是一个集中一散型控割模式的系统,一级检测控制由单回路智能计控仪表执行,二级检测控制由工业计算机完成,仪表与计算机之间釆用通讯方式联机,进行数据传送与优化处理,并逋过相应的执行机构进行调节控制.组成一个完整的闭环控制系统。系统有手动控制、单回路自动控制和多回路全自动控制方式,确保了在恶劣环境条件下连续生产的稳定性和可靠性.

1.1系统工作原理

首先根据工艺要求通过计算机或仪表设定有关配比及参数,由尿素调速皮带秤上的传感器及水流量计(电磁流量计)的信号转换后,通过计算机或仪表分别取得进入席融槽内尿素和水的实际流量,并与设定的流量相比较,根据差值不断调整调速皮带秤的速度及水调节阀的门开度,使尿素和水按比例自动进入婚融槽内(尿素和水的比例一般为100:5).同时又根据睹融槽内的液位计的检测信号,瞬时调整进入熔融糟内尿素和水的总量,使熔融槽内的尿液液位保持在一定的高度范围内(一殷控制在满度的65%-85%之间〉.其次对熔融槽内的尿液温度进行检测,并与工艺要求的温度值进行比较,通过计算机或仪表自动调整蒸汽调节觸的门幵度,使尿液温度控制在允许变化的范围内(一般要求尿液的温度在115-1251C之间)。再则对进入造粒机的混合料和尿液的流量分别通过调速皮带秤和电磁流量计进行检测,获得各自的流量信号,同时根据工艺配比要求,由计算机或仪表自动调整调速皮带秤的速度和尿液泵的转速,使混合料和尿液按比例同步进入造粒机内,最终达到工艺配方的要求,生产出符合质量标准的复混肥.本系统中温度的控制是最关键的环节,若温度高了,缩二源含量会超标,施肥时容易烧苗;反之温度低了,达不到焰解效果,易发生喷头堵塞,造成流量不稳定,影响产品的品质和产量.

1.2系统的工艺特点及优势

尿素崎融喷浆造粒是介于团粒法和料浆法之间一种新型而实用的工艺,它兼有两者之优点,与传统的生产工艺相比,最大区别在于以尿素料浆作为液相,代替蒸汽造粒,具有以下特点与优势.

说明

(1)图中虚线内方式一与方式二是二个不同的配料方式,釆用其中一种方式就可.

(2)方式一是原料由人工配料,然后用一台调速皮带秤通过计算机控制进入造粒机的流匿,

(3)方式二是原料由计算机控制多台调速皮带秤,按工艺配方要求进行自动配料,然后再由计算机控制进入造粒机的总流量.

(1)对原材料及配方的适应性广,能以全部尿素为氯源,总养分含量20阳50%,养分配比调节幅度广,操作弹性大,适合多品种开发,能方便地生产出高、中、低浓度复混肥,使产品具有独特的优势。

(2)生产出的产品含水最低,大大降低了烘干温度,节省了能耗.这是因为尿液直接进入造粒机,它既是一种原料又充当液柑参与造粒过程,并能提供一定的热能,提高造粒时的温度,利于成球和烘干.

(3)产品质量得到极大改善,颗粒圆整,光滑,抗压强度增加,肥料水焰性好,水份含量低,质量指标符合GB15063-2001标准.再通过喷涂防结块剂,大大缓解了复混肥的结块问题。

(4)产最明显提高.因为成球率可达80~90%,同时,由于造粒时物料水份在3%左右,大大提高了烘干机的干燥能力,与其它工艺对比,乎均增产率在30%~50%,达到增加产量,降低成本的目的.

(5)对广大传统固粒法生产工艺的老厂来说,进行适当的改造,投资不大,时间不长,就能在原来生产线的基础上用最小的投入获得最大的收益.

2CCS型复混肥配料控制系统

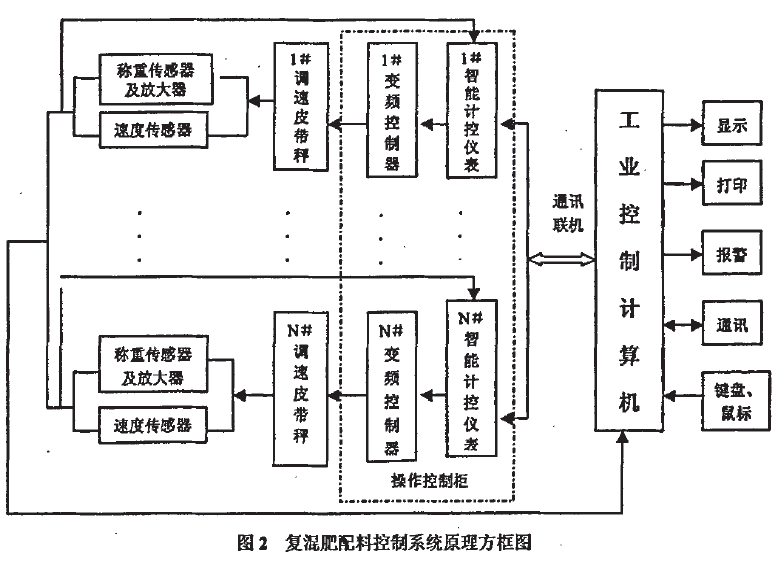

系统由多台调速皮带秤、称重传感器、放大器、速度传感器、变频控制器、智能计控仪表及工业计算机组成.这同样是一个集散型、二级检控模式的控制系统.系统主要设一调速皮带秤是一种新型的电子动态计量装置,在引进国外技术(德国申克)的基础上,针对复混肥生产工艺及现场特点,进行了必要的适当改进.选用部分防腐材料,整体经过防腐处理,主要部位密封性好,防尘抗腐性强.关键部件采用国外原装进口,能在腐蚀性环境中长期稳定可靠地工作,

2.1系统工作原理

调速皮带秤的接料斗直接与原料仓的出料口通过法兰连接在一起,毎一种原料都各自配备1台调速皮带秤.通过计算机或仪表按工艺配方要求,设定每一种原料的配比(或流量).工作时,原料从料仓出口经接料斗,进入到皮带上,随着皮带的转动,原料被均匀地输送出来,皮带上的物料重量和皮带运行的速度量经相关的传感元件检测后,输入到智能仪表及计算机,进行叠加处理,一方面显示出各种流蛍参数,另一方面把实际流量与设定流量不断地进行比较,根据差值通过变频控制器随时调整皮带速度,使每一种原料都能按照设定的流量控制,从而实现自动定量给料和连续计量,组成一个多回路(一般在12路以内)的配料自动控制系统.系统同时建有强大的数据库,能方便地査询三年以内的产量《班产,日产,月产,年产B流量(累计、设定):配比以及修改配比的时间和运行时间:报警次数和时间等等.

2.2系统主要技术参数及功能

(I)动态累计误差:≤±0.5%.

(2)皮带宽度(mm):400;500:650;800:1000.

(3)单台最大流量(m3/h):O.5t3:6;12;20:30,45;60.

(4)流量调节比例,10:k

(5)系统警位自动校正去皮重.

(6)各物斛流量定值控制及物料总量定值控制.

(7)自动检测A/D输入信号,故障报警.

(8)堵料或喷料超限声、光报警,超时自动联锁停机.

(9)各种参数和数据自动存盘,长期保存.随意査询。

(10)具有计算机全自动控制、仪表单回路自动控制及手动控制三大方式.

(II)任意设置定量给料机工作台数’修改被测物料名称.

(12)具备通讯接口,方便上、下位机联网.

2.3系统特点

(1)能根据市场需求及生产工艺随时调整配方比例,适应范围广,应变能力强.

(2)生产过程中,能排除人为因素产生的误差,发现异常情况,能快速报警,及时处理.

(3)配比控制精度高,计量稳定性好,确保配料合格率,提高产品的质量和产量。

(4)在自动连续配料的过程中,同时也起到原料预均化的作用,能确保进一步混合均化的效果.

(5)提髙生产自动化水平,减少劳动强度,增长劳动生产率.

(6)改善生产环境,便于生产管理,提升企业形象

3CJD型自动定量包装机

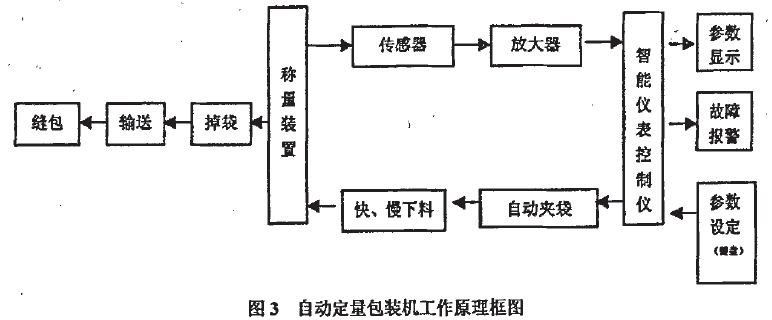

CJD型自动定量包装机是由气动进、卸料阀门:气动夹袋装置1称量斗;称重传感器以及智能计量控制仪表等组成。这是集机、电、仪、气为一体,自动化程度较高的一个计量产品,它的机械部分全部采用不锈钢材料,结构设计为全密封.智能计控仪釆用高性能、高速度的微处理器.A/D精度16位.薄膜面板,塑料外壳,防水接头,称重传感器是由美国梅特勒技术生产,整台设备结构新颖、体积小、重蛍轻、包装速度快、精度高、稳定性好。

3.1自动定量包装机工作原理

工作前先设定要控制的袋装重量和快,慢进料的工作时间以及一些相关参数,由智能计控仪表自动检测去皮重,使显示为答.工作时,在套上袋子接通接触开关后,智能计控仪表自动开启气动夹袋装置,

随即将气动卸料阀门自动打开至最大位置,开始快速下料,当达到预设值时,卸料阀门自动切换到慢速下料位置,最终达到设定值时,自动关闭都料阀门,待显示值稳定延时后自动打开夹袋装置,掉袋后由输送机送至缝包,完成一个装袋过程,下次工作时重复以上过程,不断循环.操作简单,使用方便。

3.2主要技术参数及功能

(1)称量范围,1450kg/包

(2)袋装精度:≤0.2%

(3)装袋速度:5-7包/分

(4)自动校正去皮重。

(5)参数设定及掉电保护。

(6)数字标定自动修正误差.

(7)数据存贮,故障报警.

(8)大窗口中文显示,操作方便.

(9)破袋自动检测,关机。

具有与计算机联机通讯接口.

本文源于网络转载,如有侵权,请联系删除

深圳市卓禾仪器有限公司是一家专门从事称重仪表和全自动包装码垛生产线的研发及生产的高新技术企业,所生产的JY500系列称重显示控制器(包括配料秤仪表、皮带秤仪表、包装秤仪表、重量变送器等)高速高精度,使用寿命长。卓禾仪器有十数年的现场校验经验,在业内有良好的口碑,且有专门的售后工程师帮忙解决产品使用过程中遇到的技术问题,客户可以放心省心顺心的使用我司的产品。如果对我司的产品感兴趣,欢迎咨询。

×

×