来源:网络转载更新时间:2021-01-29 16:12:13点击次数:2963次

我公司第三化工厂有一套年产聚酯熔体15万吨的设备,以下设备配备年产短丝7万吨。剩下的熔体用造粒机切成聚酯切片,包装成1t袋出口。包装机采用航天十二所1t袋装自动称重包装系统,共2套。以下描述了该包装系统在设备中的应用。

l整体系统。

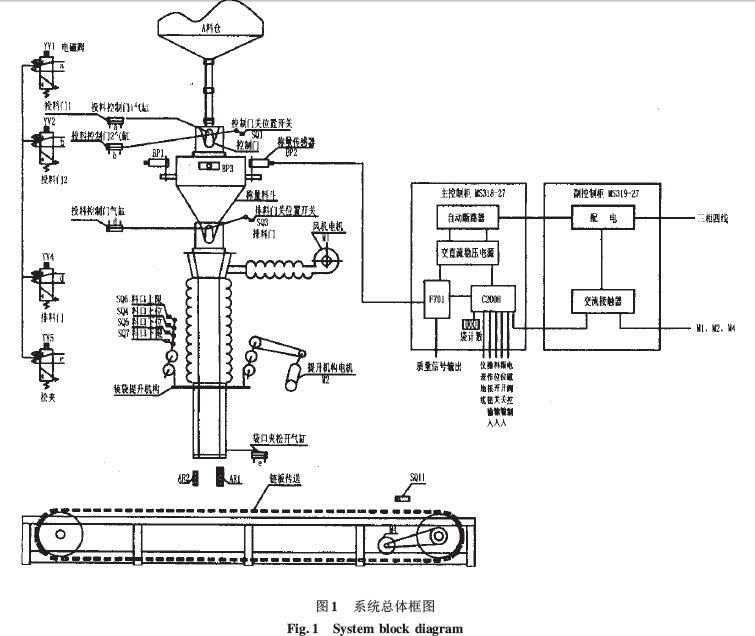

该包装系统是采用机电一体化技术的包装机。采用由可编程控制器(PLC)和称重指示控制器组成的测控系统,完成切片称重、计量和包装的生产过程。该系统以PLC和称重指示器为核心,配有称重传感器、气动执行器、电动执行器、自动控制部件和机械装置,实现切片的动态在线测量和包装。系统的总体框图如图1所示。

包装机的控制部分由两部分组成。

L.l板安装件。

它由主控制柜、辅助控制柜和2个现场操作箱组成。主控柜内主要有PLC、称重指示控制器F701、码盘设定器、包计数器。辅助控制柜主要是交流接触器和热继电器,分别控制风扇电机M1,升降机构电机M2和传动机构电机M4,其中两个接触器因升降机构而用于升降机构。现场操作箱AR1用于进料口的提升控制,AR2用于输送控制。两个控制柜的前面板上有相应的信号指示灯、按钮和旋钮。

L.2现场部分。

①M1、M2和M3三家汽车公司;②四个二位五通电磁阀配合气缸分别控制进料门1(电磁阀YV1)、进料门2(电磁阀YV2)、出料门(电磁阀YV4)、开袋夹释放(电磁阀YV5);③六个限位开关,s01为进料门的关闭位置,s03为出料门的关闭位置,s04、s05、s06、s07分别对应装袋升降机构进料口的上、下、上、下限;④三个称重传感器BP1、BP2和BP3;⑤一个光电开关s011用于检测包裹是否到达输送链板末端。

主要机械设备有称重料斗、平板输送机、装袋机构、控制门、卸料门等。由于切片为颗粒状,颗粒均匀,与粉状物料相比,流动性更好,无粘连,可自行卸料,料斗不需要做特殊操作。其中,控制门采用双门,控制门1、2全开时快速给料,控制门2关1开时慢速给料。

2.包装过程。

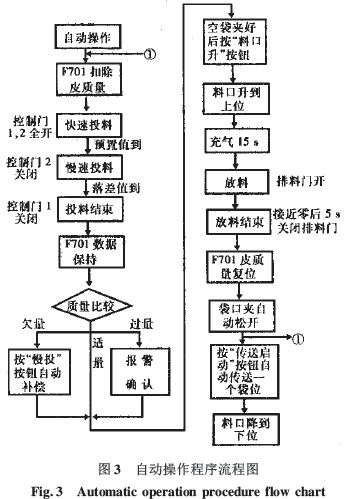

该系统有自动和手动两种操作模式,但手动模式也是由PLC实现的。手动模式主要用于调试、维护和故障排除,以自动运行为例介绍如下。

2.l称重过程。

F701自动扣除皮重后,打开控制门1、2,从料仓快速给料至称重料斗(快速给料速度约23kg/s)。当达到预设值时,关闭控制门2,将快速进料改为慢速进料。

(速度约为2kg/s),当物料量达到下降值时,关闭控制门1,送料完成。稳定后,PLC向F701发送数据保持信号,F701自动将其与设定的不足、过量和上限值进行比较。如果适中,“称量好”灯亮;如果过量或不足,“超出公差范围”灯将亮起并发出警报。

2.2升降机构动作和送料过程。

将空袋夹在出料口,按下AR1的“提料口”按钮,直到“称重”灯亮,然后出料口自动上升到上方位置,风扇开始充电15s,充电后打开出料门开始出料,当F701发出接近零的信号时,出料口夹自动松开,同时袋数增加1,可编程控制器将向F701发送皮革质量复位命令信号,并且填充的袋子将被放置在远离材料端口的地方。

2.3传输过程。

按下AR2的“传送开始”按钮,M4开始自动传送一个袋位停止,手动系袋口,料口自动下降到较低位置。每个袋子称重后,根据传送开始按钮的顺序将袋子向前传送一个工位。等等。用叉车及时运输输送机上的袋子。

短缺时,允许按下“慢送”按钮补充材料,并自动达到正确的数量;如果数量过多,系统除报警外没有任何纠正措施,因此需要按下“强制”按钮打开卸料门进行卸料。

3PIC和F70l的组合。

该包装系统的核心控制部分是PLC+F701。

(1)1)PLC选用欧姆龙性价比高、扩展性好的C200HE,共享7个I/o卡。其中有4张DI卡,均为带有ID212的DC输入单元,共有32个输入量,包括F701控制输出信号和按钮、旋钮、限位开关的输入数据;有三个D0卡,0C222继电器输出单元和0D411晶体管输出单元,共享20路输出,包括电磁阀和电机的控制信号、信号灯和发送到F701的控制信号。

(2)称重指示控制器选用日产UNIPULsE生产的Mode1F701,精度高,可靠性好。F701由面板上的组合键设置。

称重传感器接口通过四线制与现场称重传感器连接,系统并联使用三个现场传感器。设定点接口连接一个5位码拨盘设定器,对应几千位和几十位,用于设定最终值。F701可以通过面板组合键或连接外部设置器来设置最终值,外部设置器可以通过组合键进行切换。这个系统是后者,可以以100g为单位修正最终值。

控制信号输入/输出接口用于连接外部信号输入和控制信号输出,从PLC发出三个信号,即剥皮质量、皮肤质量复位和数据保留;每次称重前去皮,净质量立即归零。最终称量值后会保留数据,出料后会重新设定皮质,即再次取消去皮操作。此时毛重和净重是同一个值,可以保证每次称量的切片净重。发送给PLC的信号有五种,接近零、预设值、下降值、不足、过量、上限。实际参数设置如下:上限值1200kg,下限值0kg,接近零的值10kg。预置器知道设备的运行,因此包装系统的运行、停止和故障信号被引入中央控制室的集散控制系统。另外,当包装机的包计数器增加1时,会向DCs发出脉冲信号进行计数,方便统计工作。此外,每个包的质量被转换成4~20mA信号,并被发送到集散控制系统进行显示。

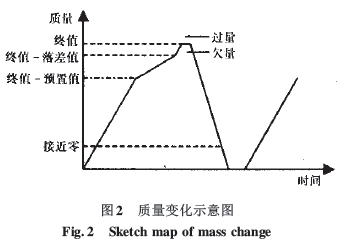

值1和2都是30k(gF701支持三档进给,这个系统只用两档,所以预置值2信号没用),下降值1.7kg,余缺都是0.8kg,最终值1000kg。在PLC程序中,有时会使用下降值的信号作为终值信号,因为当质量达到下降值时,控制门关闭,结束进料,只有阀门关闭的间隔。该值的大小是关闭控制门后尚未落入料斗的切片质量。实际使用中(拨码器设置为1000.0时):质量为970k(g1000.0-30)前快送,970kg后慢送,998.3kg(1000.0-1.7)控制门关闭,即为下降量;出料过程中,当质量达到10kg时,可以延时5s关闭出料门,确保物料已经完全出料。质量变化示意图如图2所示。

由于停电送电后质量不变,故障排除恢复运行后停止运行后,PLC编程相对简单,不考虑数据保留功能,即不使用PLC中的专用内存和相应命令。自动运行程序流程图如图3所示。

4外部切换信号。

该系统引入料仓高低报警信号,通过信号灯显示在控制柜面板上,提醒操作人员注意料仓的物料状况。由于包装装置远离中央控制室,为了便于中央控制人员了解该装置的操作,将包装系统的操作、停止和故障信号引入中央控制室的3#4系统。此外,当包装机的包计数器增加%时,会向3#4发出脉冲信号进行计数,方便统计工作。此外,每个包的质量将被转换成4-20mA信号,并发送到集散控制系统进行显示。

5结束语。

包装是产品进入流通领域的必要条件,实现包装的主要手段是使用包装机械。称重包装的准确性将直接影响企业的声誉和经济效益。该包装系统的最大包装能力为32袋/小时,只需2-3名操作人员,操作简单方便。几乎所有的控制系统部件都是进口产品,可靠性高,故障率低,维护方便。称重精度设计为(1000±0.8)千克。该系统自投入使用以来,经过计量部门两次测试,整个系统的动态测量精度优于0.02%。自设备出口以来,没有客户报告产品有质量问题,很好地维护了公司的声誉。

本文源于网络转载,如有侵权,请联系删除

深圳市卓禾仪器有限公司是一家专门从事称重仪表和全自动包装码垛生产线的研发及生产的高新技术企业,所生产的JY500系列称重显示控制器(包括配料秤仪表、皮带秤仪表、包装秤仪表、重量变送器等)高速高精度,使用寿命长。卓禾仪器有十数年的现场校验经验,在业内有良好的口碑,且有专门的售后工程师帮忙解决产品使用过程中遇到的技术问题,客户可以放心省心顺心的使用我司的产品。如果对我司的产品感兴趣,欢迎咨询。

×

×