来源:网络转载更新时间:2021-01-26 11:51:49点击次数:3417次

与其他包装机相比,意大利某公司生产的GEO系列多喷嘴旋转包装机,其硬件特点之一是用MagicBox-光电耦合接口代替传统的机械进给滑环,实现运动部件与静止部件之间的信息交换,性能更加可靠。第二个特点是用绝对编码器代替接近开关检测每个口的位置,使得去皮、装袋、掉袋的控制更加准确。该软件的特点是袋重偏差自动校正算法。以下简要介绍包装机计量系统的特点及常见故障排除,为类似设备的设计和维护提供参考。

1计量控制系统的结构和特点。

1.1控制系统的结构和功能。

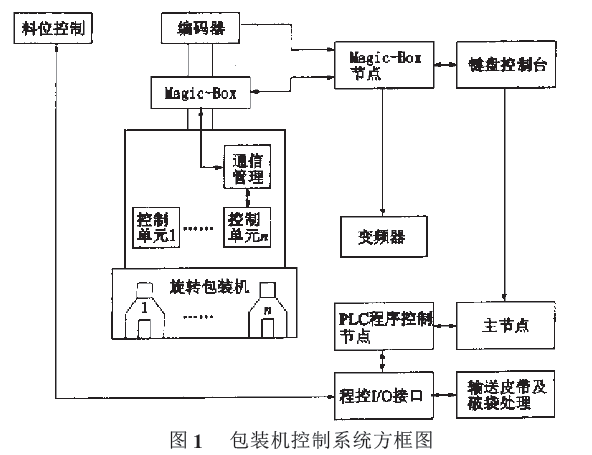

图1是包装机控制系统的框图。包装机的每个出料口都有一套独立的称重控制单元Ventodigit,通过连接的负荷传感器检测灌装重量,完成出料门的开闭、出灰叶轮的开闭、落袋等所有控制过程。每个控制单元都连接到通信总线,但互不影响。车载控制单元的通信总线由一个名为Ventoring的单元管理,并实时传输到Magic-Box(光电耦合接口),实现包装机旋转部分和静止部分之间的通信。

每个出料口的位置由安装在包装机垂直轴上的光电编码器检测。该信号在魔盒节点转换成通讯信号,通过魔盒发送到旋转部分各出料口的控制单元,用于协调控制灌装过程中自动剥皮、开闭门、卸袋的正确位置。魔盒节点还将称重控制单元的报警信息发送到主节点,主节点将其发送到键盘控制台进行显示。同时还将包装机的输出设定信号转换成模拟电压信号e,控制变频器调节包装机的速度。

连接到通信总线的键盘控制台主要执行以下功能:

1)用于输入控制单元Ventodigit和外围辅助设备的配置参数。

2)启动和停止包装机的运行,调整包装机的输出。

3)启动和停止包装机的进料。

4)手动测试排放口的功能。

5)调整和设置光电编码器的参考位置。

PLC节点主要用于控制包装机及外围上下游辅助设备的工作联锁。如包装机小箱的料位控制,包装带和破损包装袋的处理等。

主节点是控制系统的协调中心,处理连接到网络上所有设备的各种信息。

1.2灌装过程和显示。

称重控制单元的一个特点是,它不仅实时显示包装重量,还显示相应的代码以及每个出料口的工作过程。当卸料口的一切准备就绪时,显示代码“p”;当控制单元插入并检测到包装时,显示变为“B”。当出料口旋转到预设的自动去皮位置时,包装袋本身和称重平台上堆积的灰尘等多余重量开始被清除,显示代码“C”,重量显示变为“0”。然后,卸料闸门完全打开,卸料叶轮启动。这个阶段是快速填充,显示代码“U”。如果此时填充率低于9kg/3s,控制单元认为包装袋与出料口配合不正确或包装袋破损,停止工作,自动卸载包装袋。当袋子重量达到预设参数值(额定袋子重量的75%)时,卸料门部分打开,袋子的灌装速度变慢,此时显示代码“L”。当装料重量达到额定值时,卸料门完全关闭,卸料叶轮停止运转,显示代码“F”。控制单元记录称重结果,以纠正后续灌装控制错误。当出料口到达输送带位置时,被灌装的包装袋被释放,显示“N”码,完成一个灌装过程。

1.3自动校正袋重偏差。

由于各种因素,每个袋子中填充的材料量与设定的额定重量不完全相同。因此,为了保证袋子重量的准确性,需要及时纠正袋子重量偏差。

袋重偏差自动修正不是简单的通过前一袋实际重量与额定值的偏差来修正下一袋的灌装重量。采用误差限制和算术平均的计算方法,获得正确的修正值。

一、当实际袋重与额定重量偏差过大,超出设定误差范围(一般误差限值设定为1.5kg)时,平均计算过程中不包含袋重值,但给出报警提示码。由于大误差往往是由于系统中某些部件的损坏或异常运行造成的,所以不进行维护是无法解决问题的。

灌装后,没有预先登记的袋子重量数据,第一个袋子的实际重量和额定重量之间的偏差用于计算随后的第二个和第三个袋子的额定重量。新的额定重量是第一个袋子的额定重量减去第一个袋子的偏差。当第二个和第三个袋子装满时,计算实际平均重量和当前额定重量之间的偏差,然后从当前额定重量中减去该偏差,作为第四个至第七个袋子的额定重量。

设定数量值。按4~7袋的实际重量与当前的平均值。

对于额定重量的偏差,使用与上述相同的方法计算袋子8~17的额定重量设定值。实际灌装重量的平均值与当时的额定重量的偏差每10袋计算一次,最后10袋的额定重量用该值修正。

2.常见问题的原因及处理。

2.1变速电机变频器最高工作频率的设定。

包装机的输出可通过键盘控制台设定,通过魔盒节点转换成0-10V的控制电压信号,发送到变频器输出电源的频率设定信号输入端。通过改变交流电机电源的频率,可以调节电机的转速,也可以调节包装机的输出。为了使设定的输出与实际输出相对应,需要在安装调试时将变频器输出电源的最高频率调整一次。通常的输出是根据插袋器的熟练程度来决定的,一般设定为'1500-2000袋。

通过公式(1)计算对应于额定最大输出b(bag/h)的变频器最高额定频率:

F=B*i*p/(7200m)

式中:i——减速器的速比;

P——电机的极数;

M——出料口数量。

公式(2)可以作为经验公式,方便地得到与包装机设定输出一致的变频器最高频率值:

F=Fd*Bs/Ba.

其中:Fd——出厂设定频率的默认值;

bs-设置输出值;

Ba——实际产值。

然后将该值输入变频器的配置参数菜单。

2.2卸袋动作位置异常,袋子无法准确落在输送带上。

包装机的卸载位置由检测卸载口位置的光电编码器发出的信号决定。这种故障显然是由编码器问题引起的。原因之一是更换编码器后编码器的参考位置无法重新注册,或者卸袋位置参数调整不当。编码器的参考零位基于1号卸料口位于卸袋输送带中心线时的值。由于其他出料口分布均匀,其他出料口的位置在此基础上由程序计算。如果1号出料口定位不准确,会造成基准偏差,所有出料口都会出现卸袋动作的异常位置。在这种情况下,需要手动转动包装机的1号出料口,使其面向卸袋输送带的中心线,并重新记录编码器的参考零位。此外,检查卸袋位置的参数是否合适。

另一种情况是个别卸料口的卸料位置随机出现异常,往往是编码器本身故障造成的。它是一个12位绝对角度编码器。内部编码器分为4096个扇区,每个扇区对应12对光电元件。一旦这种精密传感器振动过大或进入一些灰尘,光电元件就不能正常检测,导致位置代码错误和卸袋位置偏差。当出现这种故障时,应更换编码器并密封。

2.3包装袋在线检查工作不正常。

包装袋的在线检测是通过检测安装在卸袋夹上的压缩空气喷嘴的压力来实现的。正常运行时,如果出料口没有夹住包装袋,则喷嘴排出的压缩空气被释放,残余压力很低,检测用压力开关触点断开;当包装袋被夹袋器夹住时,压缩空气无法排出,导致喷嘴压力增大,压力开关触点闭合。接收到该信号后,称重控制单元在出料口旋转到灌装开始位置时打开出料阀,出料叶轮运转向外输送物料。

包装袋在线检测不能正常工作主要有两种情况:

一种是包装袋不在线,而是在灌装位置开始灌装。这是因为袋夹处的压缩空气喷嘴及其管道被物料堵塞,导致压缩空气的压力无法释放,从而产生虚假信号。只有清洗管道和喷嘴才能解决问题。另一种情况是包装袋在线但无法开始灌装,因为称重控制单元没有收到包装袋在线的信号。首先检查检测压力开关和控制单元之间的接线是否正常,然后检查喷嘴处的压缩空气压力是否足够。如果压力低,检查供气管道是否被异物堵塞。如果压力足够且没有信号响应,检查压力开关设定值是否合适。

2.4二次灌装失败,出现“ErrBL”报警信息。

这种失效往往是由于出料口堆积结垢,使出料口直径变小,阻力增大,导致包装袋无法灌装。另一个原因是由于物料湿度大,流动性差,出料叶轮处出现孔洞,物料无法排出。只有清洗除垢包装机灌装仓才能消除此故障。

2.5自动剥离失败,出现“ErrAU”报警。

自动去皮参数的大小应根据单个包装袋的重量和称重平台上可能累积的重量进行适当选择。否则,由于计量系统故障,很难及时发现皮重何时变化。堆积在称重平台上的物料长时间不清理,如果堆积过多,超过自动去皮范围会出现报警。只要把沉积的材料去掉,问题就能解决。另一个原因是载荷传感器损坏或称重平台传力系统弹性钢板固定螺丝松动或断裂,导致皮重变化过大,超出皮重范围。在这种情况下,应更换损坏的零件,并拧紧固定螺栓。

本文源于网络转载,如有侵权,请联系删除

深圳市卓禾仪器有限公司是一家专门从事称重仪表和全自动包装码垛生产线的研发及生产的高新技术企业,所生产的JY500系列称重显示控制器(包括配料秤仪表、皮带秤仪表、包装秤仪表、重量变送器等)高速高精度,使用寿命长。卓禾仪器有十数年的现场校验经验,在业内有良好的口碑,且有专门的售后工程师帮忙解决产品使用过程中遇到的技术问题,客户可以放心省心顺心的使用我司的产品。如果对我司的产品感兴趣,欢迎咨询。

×

×