来源:网络转载更新时间:2020-12-09 15:26:56点击次数:2874次

1引言

在冶金、矿山、电力等行业,配料工序是十分重要的环节。而这些行业的生产现场环境比较恶劣,往往采用人工“跑盘”的计量手段,劳动强度大。利用MCS-51单片机和DCS系统设计的配料秤系统,解决了配料的自动检测与控制问题。

2设计思路

2.1配料秤系统的组成

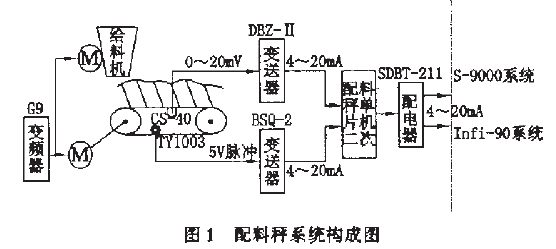

配料秤由其上方电振给料机供料。为了实施自动配料,提高配料精度,配料秤皮带为可调速皮带。富士G9型变频器同时控制配斜秤皮带和电振给料机的速度。配料秤选用了荷重传感器TY1003.速度传感器CS-40,分别配智能变送器DBZ-D及变送器BSQ-2,秤的二次表用8031单片机设计。二次表的一路瞬时量输出4~20mA电流信号经配电器SDBT-211隔离后,分两路分别进入S-9000系统和Infi-90系统。系统的示意图如图1所示。

2.2秤的计景原理

秤的计量原理为:当皮带机单位长度上物料重量为q,皮带的速度为p时,皮带机上每秒钟内单位长度上通过物料的重量为qv.那么皮带机在时间段内通过的物料为Jqvd£(积分区域为h-如的3时间段),配料秤所有的信号都以此量为基础演变而出。

2.3秤信号的变换

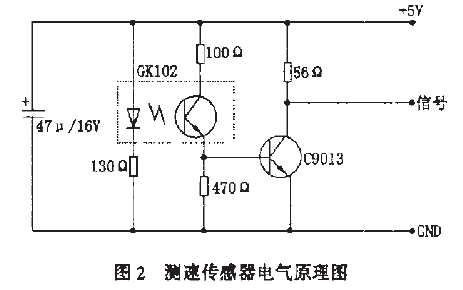

秤的测速传感器是带有40槽的光栅程,直径为0.15m,每转一圈相当于皮带行走了0.471m,电气原理如图2所示。

在图2中,皮带的速度快慢通过光栅感应出GK102导通时间的长短,它和信号端+5V脉冲的宽度成反比。因此在变送器的输出端得到成反比的4~20mA电流信号,在生产时其运行速度被调整至20mA对应0m/s,18mA对应0.8m/s(上限速度,相对与变频器运行在50Hz),其常用速度为0.4m/s,对应19mA电流。

秤的荷重传感器共2只,量程为30kg,辎出信号为0~20mv.秤的量程被定义在0~20t/h(常用流量约16t/h),为了便于计算其单位皮带上的料重,对变送器的输出端定义为20kg/m对应20mA,0kg/m对应4mA,若皮带速度为0.4m/s,下料量为16t/h,则DBZ-II变送器的电流输岀为15.11mA,这项工作需要在校秤时,先用磅秤量出单位皮带上的料重,再在DBZ-II变送器上准确地调校输出电流值。

2.4单片机二次表的软、硬件设计

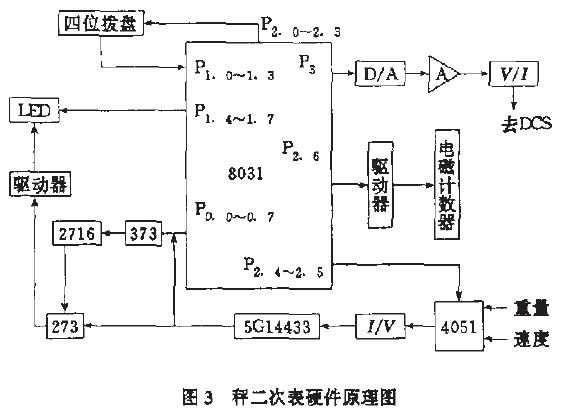

2.4.1硬件的工作原理

秤的二次表原理图如图3所示(不包括电源部分),是用8031单片机为CPU来设计的。重量和速度的电流信号经多路选通器4051选通分别进入"V网络中,转变成0,4~2V的电压信号,输入A/D5G14433中。8031的P24P2.5口作为4051的选通信号,A/D被当作CPU的外部数据存储器的一个单元,用MOVXA,@R;指令将A/D数据从R)读入。因运行程序较小,只用了一片2716EPROM,且其地址线只用TPo.o-P0.7,当8031读2716的数据时,8D锁存器373锁存2716的地址。此外P。口还轮流输出瞬时流量值至发光8段数码管(包括小数点)LED,其显示格式为xx.xX(t/h)。4位LED的选通信号由Pi.*-Pi」给出。二次表的量程由外部的4位KBM型拨盘开关来设定,量程4位数的设定格式为XX,Xx(t/h)’每一位都是4位二进制的8421BCD码,这4位数还要用软件变成十六进制的数,正是因为量程的没置用的是硬件,所以二次表的量程参数不需要用后备电池来保存。拨盘BCD码由P10-P13处输入,其选通信号为P2.0-P2.3-配料秤的瞬时流量由P3口输出,其8位数字量输入0832D/A中,经放大和V/I网络的转换变成4-20mA的标准电流信号至DCS系统中。在单片机的运行中,让定时器T。处于工作方式2,每125ms产生一次中断,作一次累加流量值的工作,当累加至1t时,由P2.6输出一脉冲,驱动电磁计数器计量累积值。

2.4.2软件流程图

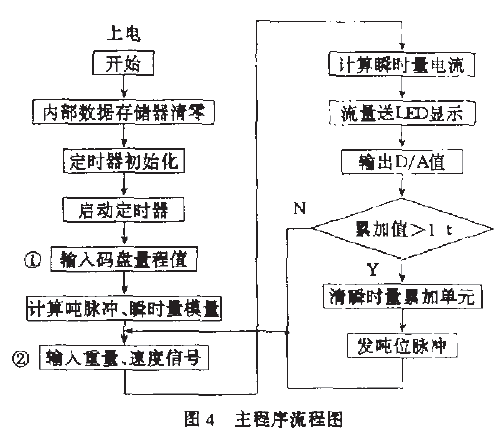

二次表的软件包括一个主程序、两个子程序、一个中断服务程序。主程序流程图如图4所示。

在图4中①、②处要调用BCD玛转换为十六进制数的子程序,将拨盘量程值和A/D值的BCD码分别转化为十六进制数。在主程序②处还要调用乘法子程序,对速度和重量信号作乘法运算,计算出瞬时流量。定时器To每125ms启动中断程序,将瞬时流量值送累加单元中累积。

2.5配料秤和DCS构成的系统

2.5.1和S-9000构成的闭环PID调节系统

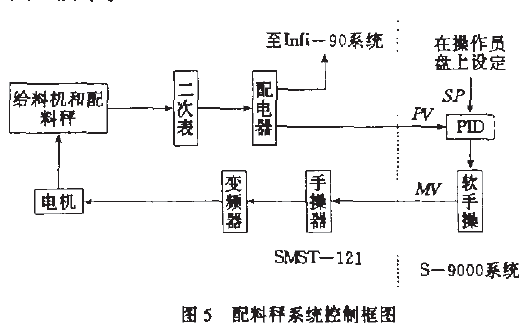

由S-9000和配料秤构成的调节系统控制框图如图5所示。

在S-9000系统中,主要的工控软件为3C图,配料秤采集来的流量信号PVftS-9000系统中通过預处理,和SE9002操作员盘上来的设定值SP在PID软件包中运算后,输出MV值,去控制变频器的频率,从而控制下料量。在正常控制方式下,软手操、手操器都可以当作是控制信号的通路。通过在生产中的摸索,P、I、D的参数分别被调0.449min,5.9min,0.07min.2.5.2和lnfi-90的联系

配电器的另一路电流信号被送至lnfi-90的设备控制级中。在此系统中,利用Infi-90的CAD,SLDG软件编制了料流量的瞬时、趋势、累积画面,并可在lnfi-90的操作员站OIS-40上显示。

3结束语

本配料秤系统自1998年在马钢烧结厂投运以来巳稳定地运行至今,提高了生产自动化水平,降低了劳动强度,其配料精度可达0.5%.

本文源于网络转载,如有侵权,请联系删除

×

×