来源:网络转载更新时间:2020-12-08 13:42:00点击次数:3002次

燕山石化二髙压设备于二零零一年投入运营,生产量为200Mt/ao该设备有2条包装流水线,每条生产流水线有6个料斗储存罐总共12个。设计方案采用的是美国某企业的E55型移动电子称,单线生产量1200袋/钟头。该移动包裝电子称自交付使用至今,因为机器设备自身抗干扰性差、精密度操纵一直不稳定;包裝计量检定精密度不高、偏差状况比较严重;配件贫乏导致平时包裝常见故障增加,比较严重危害了二髙压生产车间的一切正常生产制造,立即危害原厂商品的计量检定精密度。在应用全过程中乃至出現超出我国和企业要求的原厂原材料精密度规定的情况,因此务必开展事后的秤校对,并将不过关包裝推退出,再将不过关的包裝开展拆袋、秤重和再次包裝,既提升了人力劳动效率,又危害了包裝的速率。若购买1台新的定量包装秤动辄几十或上100万,并且从型号选择到安裝调节生产制造需几个月時间,因此提议在目前基本上开展技改项目。

1定量包装秤的原理

移动定量包装秤能够在该生产流水线12个料罐下移动,在其中包裝电子计量秤是作用力式双称量斗式全自动定量包装秤,是依照事前设置的秤重程序流程和定量分析值将大量散装原材料全自动分为品质相同的小市场份额荷载的秤重设备。该设备由储料斗、送料设备、秤重设备、夹袋设备、钢架结构支撑架、显示信息操纵模块、气动控制阀、缝包输送机械设备(选装)等构成,具备秤重设置,置零和全自动零位追踪,全自动、手动式除皮,包裝姿势互锁操纵,秤重品质动态数据显示信息,包裝总品质和袋数总计显示信息等作用。

定量包装秤的原始运行状态:送料设备、秤重设备关掉,夹袋设备处在松掉情况。在定量包装秤进到自启动情况后,作业员按压起动电源开关向系统软件传出称重启动数据信号,另外操纵显示屏削皮置零,送料设备工作中,刚开始往称量斗中开展粗送料。原材料在进到称量斗过程中,原材料的品质数据信号经传感器检验变化为仿真模拟电子信号送进秤重显示信息控制器,经外置变大和A/D变换为模拟信号,便于开展品质测算及操纵。当原材料品质做到预设提前量时,系统软件传出操纵数据信号使送料设备开展细送料,当原材料品质做到最后值时,系统软件传出操纵数据信号使送料设备停止工作,称量完毕。全自动包装机将包装袋子套及时后,夹袋及时光电开关向系统软件传出倒料容许数据信号,控制系统称量门打开,原材料进到包装袋子内,随后操纵夹袋组织松掉,包装袋子全自动落下来,由皮带输送机赶走缝包。在适度的時间内,全自动包装机水果套袋,进到下一个循环系统模块。这般周而复始自启动。

2危害包裝计量检定的好多个要素及整改措施2.1储料斗中料位和原材料特点的危害与防范措施

因为该包裝计量检定应用的是直落式送料方法,借助原材料本身的作用力流动性进行送料,因此储料斗中料位的高矮决定了原材料正压力的大小,是平稳提供原材料的确保。在同样的操纵送料闸阀开启度下,原材料正压力的不一样,操纵质量也会受其危害,如原材料的样子、受潮性、粘度、堆密度和滑动摩擦力等要素都是会危害原材料在器皿中的流通性。有的原材料顆粒小、堆密度高,则流通性好;一些原材料顆粒大、堆密度小,则流通性差;一些原材料受溫度、环境湿度危害,流通性也会随着转变。为摆脱上述缘故对计量检定的危害,小编在储料斗下方送料设备上端分料斗上提升原材料水流量调整的斜放隔板,根据调整插座插进深层调整因为料位和原材料流动性特点更改产生的危害,确保原材料的平稳提供,保证 送料操纵的合理。

2.2送料操纵的危害及防范措施

送料执行器是包裝计量检定的关键,计量检定的精确度非常大水平上在于此。更新改造前的执行器多选用气缸执行器,包裝生产车间烟尘很大,气缸在此类极端标准下行程安排都是会遭受危害,并且气缸易受标准气压危害,进而危害汽缸速度,导致不可以好的工作,危害称量的精确度。原执行器设备故障率高且偶然性大,没法从基本参数上给予摆脱;气缸行程安排固定不动可特性小,粗、细送料口的尺寸固定不动沒有可特性。怎样合理控制向称量斗中添加原材料,是定量分析秤设计方案的核心技术之一。粗、细送料占比的明确立即危害到称量精确度的高矮和称量速率的快慢,在一定的時间需要提升 计量检定速率,送料口的尺寸是危害高效率的关键要素。除粗、细给料量的控制措施危害称量精确度外,正中间飞料量的操纵也是立即危害称量精确度的一项关键要素,而正中间飞料量的危害除前文所讲的储料斗的料位是平稳飞量尺寸的要素外,送料口到称量斗中原材料中间的间距也会立即危害称量精确度。

为了更好地更为平稳送料,改变送料执行器工作方式,由旧秤的气缸送料方法改成交流伺服电机送料,因为直流变频变速电动式伺服机构的应用,使送料组织更为精确、更为易于控制,送料口的开启度有更高的调整范畴,调节更为省时省力,改进了因气缸执行器工作中的不稳定和送料口开启度对开料计量检定的危害,另外减少了执行器的设备故障率和检修劳动效率,提升 了包裝精密度。在总体设计时,尽可能减少送料口距称量斗的间距,以降低正中间飞料量的尺寸,减少称量出现偏差的原因。另外,还应在送料出口处设计方案一分料组织,以减少飞料的行程安排和减少开料的冲击性。

2.3称量斗可靠性的危害和防范措施

称量斗由原先的选用不锈钢丝均衡改成移动式安裝。更新改造后选用3只平行面梁式秤重传感器将称量斗用地脚螺栓固定不动在架构上,不论是在加放料還是电源开关料门时,称量斗均不容易造成摇晃。用3支传感器固定不动吊式替代原先的2只传感器固定不动吊式秤重方法,使秤重料仓在工作中时处在十分平稳的情况,并且秤重传感器可迅速复位置零,这种方法能够防止因为构造的局限性而危害测量精度。另外,还应留意安裝规格的一致性,避免 造成安裝地应力。安裝传感器的情况下,留意定量包装秤的平整度和平整度,留意对平行面梁秤重传感器在称量时轮重造成的出现偏差的原因,必需时解决应变力梁开展调整。

2.4服务平台震动的危害及防范措施

移动包裝电子称为了更好地设计方案成能够移动的服务平台,其本身的可靠性比不上移动式包裝电子称,服务平台和秤重一部分是刚性连接,震动非常容易影响计量检定。另称量斗、送料组织、夹袋组织和秤重传感器等均组成在一个架构上,架构的平稳是否也会危害计量检定特性的平稳。尤其是选用双称量斗组成构造时,体系结构的弯曲刚度不够,双称量斗在更替工作中时,会造成相互之间影响。

为了更好地摆脱推袋器、缝包机、输送带、上袋器、开料组织等震动源均对称重导致的危害,更换优秀的推袋方法,结构加固服务平台并改进服务平台定位装置。在秤体与服务平台中间添加减震垫,接口方式由原先的硬联接改成导电软连接,这种整改措施对摆脱震动对计量检定秤重的危害,确保计量检定精密度具有了一定的实际效果。

2.5气体流动性和烟尘的危害及防范措施

在全部计量检定全过程中,当原材料在载入或排污时,流动性的原材料,必定推动器皿中汽体的流动性,添加是多少立方米的原材料务必排出来是多少立方米的汽体,汽体的流动性也会危害称量斗的摇晃,对称量斗造成水的浮力和工作压力。另外,原材料中的烟尘也会随着流动性,加工过程中需开展烟尘解决,摆脱吸附力对称性重的危害。

因为标准气压的危害,称量斗的平稳時间显著延长,秤重操纵质量显著受到影响。要摆脱因为气体流动性和除灰产生的危害,务必确保气旋的均衡。因而,小编将下料仓的边门由不锈钢板拆换为带透气性的纱门,并在送料组织加设吸气纱门,既避免 粉料的溅出又保证 气旋的均衡,摆脱了因为标准气压不平衡产生的计量检定误差。

2.6包装秤电路系统更新改造

旧的定量包装秤的配电设备非常繁杂,全部的控制回路选用小型继电器和时间控制器来进行,因此检修艰难。并且包裝当场的溫度和烟尘使这种电气元器件的工作中不稳定,设备故障率非常高。更新改造除去全部的小型继电器和时间控制器,用PLC完成对软启动器、秤斗、称量仪表盘、伺服电机控制器的操纵。改裝后的电气控制柜内包括一个PLC、两个汽车继电器、两个中间继电器及好多个变电器,简练和靠谱的电源电路设备使定量包装秤的设备故障率大幅度减少。

2.7秤重控制器的改善

原来控制器操纵繁杂,自适应性差,不可以线上改动和调节,不利平时应用与维护保养。更新改造后选用F800控制器,完成了线上实际操作调节,进而使开料操纵方式更为简单、灵便,提升 了可执行性;具备全自动调节、三级送料操纵及全自动起伏补偿等作用;强大的可调仿真模拟过滤器、数字滤波器及移动平均法等多种多样数据解决作用,能够清除因阻尼振动、外界冲击性等对计量检定精密度及速率的危害,大幅度提高了计量检定精密度。

2.8秤重速率的提升

为减少起伏赔偿時间对称量速率的危害,导入严禁较为辨别和排序检验的定义来提高速度。严禁较为辨别是在前面送料完毕后,根据延时后再开展数据信号辨别的方法来摆脱冲击性值的危害,扩大前面给料量,来提升 称量速率;排序检验则是运用数学统计及误差分析基本原理对称性重数据信息开展抽样检验,因为并不是对全部数据信息都检验并多方面纪录,因此 针对不纪录的数据信息则能够无须等候秤体平稳,做到省时省力的目地,进而在确保精密度的状况下提升 了计量检定速率。

3更新改造前后左右计量检定数据对比剖析

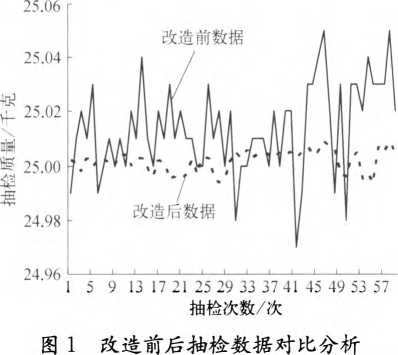

系统软件更新改造后,根据每日对电子秤开展安全巡检和取样,每日每磅秤抽样检验纪录15个数据信息。为核算计量精密度,在更新改造前后左右各一个月的抽样检验数据信息中各自提取持续三天15个数据信息做为样版,选用平均值和标准差公式求得得到4磅秤的具体精密度,更新改造前后左右抽样检验数据对比剖析如图所示1所显示。

秤重操纵为25kg,从图1能够看得出,更新改造后与更新改造前对比,误差偏移指标值显著缩小,且更新改造后可靠性更强。由所述任意抽样检验15组数据统计分析得知,更新改造前电子称的样本均值为(25.029+25.031+25.033+25.037)/4=25.033kg,更新改造后电子称的样本均值为(25.000+24.998+25.004+25.003)/4=25.002kg。更新改造前每条生产流水线电子称的精密度具体早已小于以往设计方案值0.2%的精密度规定,这对生产制造是很不好的。更新改造后每台电子秤计量检定精密度在2%。基本上,进一步做到了1%。,把包装设计误差操纵在了1%。(土20g)范畴内,更新改造获得了预期的实际效果。

4经济效益估计

系统软件更新改造成本费60万元,系统软件更新改造所产生的经济收益,关键从精密度提升 层面开展估计。从具体的取样数据信息看,更新改造前电子称的样本均值为25.033kg,更新改造后电子称的样本均值为25.002kg,则更新改造后每袋原材料均值能够降低30.85g的计量检定损害。假定依照二髙压设备生产能力0.2Mt/a测算,一吨原材料可包裝40袋,一吨价钱依照rmb12000元测算,则因为精密度提升 产生的经济效益近三百万元。

5结语

更新改造后的电子称历经一段时间的运作,系统软件特性平稳、工作中靠谱、计量检定精确、自适应力强、包裝高效率、设备故障率低,不错地摆脱了原来挪动包裝电子称的一些缺陷。因为本次更新改造不但拆换了高精密的秤重传感器,并且从危害电子称系统软件计量检定精密度的每一个阶段都开展了相对地更新改造,而且从安装方法到调节方法都开展了细心的科学研究和实验,使电子称的最后称量精密度高过设计方案值的0.1%,彻底消除了危害挪动包裝电子称的众多难题,合理操纵了商品废品率,提升 了经济收益。

本文源于网络转载,如有侵权,请联系删除

×

×