来源:网络转载更新时间:2020-10-14 11:12:50点击次数:3620次

1 前言

自动定量包装秤在各行各业应用十分广泛,本人参与研制开发的BCD.100型自动定量包装秤适用于饲料厂的粉状料或颗粒料的定量包装,也适用于建材、化工、轻工等部门类似物料的称重打包。该秤是按预选物料重量,通过新型二次加码方式,实现快、慢加料和停止加料三种状态。本文就其独特的称量机构作一简单介绍,并就其作用机理进行初步探讨。

2 称量机构的工作原理及系统组成

2.1 二次加码加料方式

机电结合式定量包装秤,为保证称量速度和称量准确度,一般都采用粗、细两种方式加料,即二次加码方式。

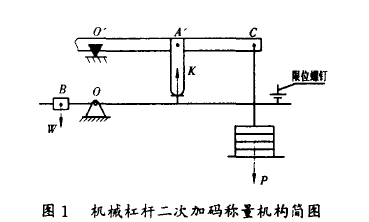

目前,有的自动定量包装秤采用的是在砝码盘中预放砝码,其值比定量值小一些,待粗给料结束后,再将剩余数量的砝码采用一定方式加入法码盘中,然后由细给料机构的送料来平衡。在使用中,这种调节粗、细加料量的方法,由于物料的流量和供给状态的不同,需要对二次加码值进行调整,因砝码的量值是固定的,所以现场调整就很不方便。为此,有的包装秤采用了另一种称量机构(如图1)。当调整块在图中B位置时,由于自身重量 使杆绕D点转动,结果在支托螺钉 点处产生向上的托力K,与砝码盘中砝码产生的重力P方向相反,相当于砝码质量较定值减少了一定数值。随着粗给料机构向称量斗中加料的增加,杠杆随着秤杆逐渐向上摆动,当秤杆转动至限位螺钉顶住时,支托螺钉向上托力 对秤杆不再起作用,此时秤杆力臂端的力矩恢复,这就相当于全部砝码放在砝码盘中,起到了二次加码的作用。此秤可根据现场使用物料的流量及特点,移动调整块B,即可改变K力的大小,对粗、细加料的送料量的比例进行调整,以确保称量速度与称量准确度。但该机构有一大缺陷,即当杠杆转至限位螺钉时,秤杆上的托力K 突然消失,此时秤杆会发生剧烈振动,从而影响称量精度。

2.2 特殊称量结构及设计要点

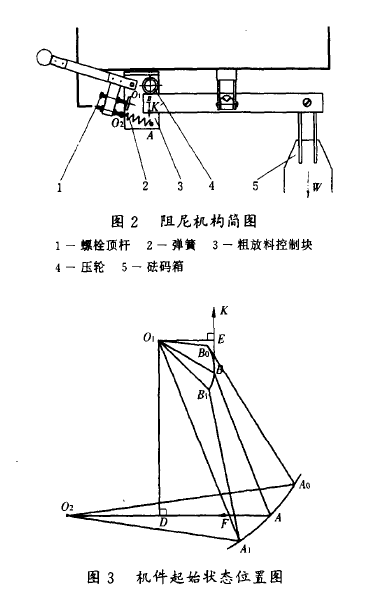

BCD-100型自动定量包装秤针对以上这一状况,改进了称量装置,设计了一种新颖的阻尼机构,如图2所示。此机构不仅具有二次加码功能,而且还起阻尼减振作用,使称量更加平稳。

阻尼机构中粗放料控制块3可以绕0 点转动,压轮4对称重杠杆的作用力K 与图1中的A点处产生的托力K 的作用是相同的,不同的是随着称重杠杆的摆动,弹簧2的伸长量发生变化,使得作用力K 的大小在称重过程中是逐步发生变化的,平稳了整个称重过程,显然弹簧2的确定是此机构的关键。

图3所示,A0、B0是机件开始粗加料起始状态时的位置, 、B 是机件正要进入细加料状态时的位置。在加料过程中,机件始终处于一种力矩平衡状态。

即 F ·01D — K ·01E

则弹簧力 F—K(01E/01D)

BCD一100型自动定量包装秤采用的是等臂杠杆机构。开始粗加料时,砝码箱被限位螺栓顶住,滚轮处所受的力为K。,一般预置K。值在4/5W ( W为砝码重量)J1附近,即当粗加料到1/5 时,杠杆左端开始下移,弹簧力F随着弹簧收缩也逐渐变小,当螺栓顶杆1顶住粗放料块3后,关掉加料大门,开始细加料,滚轮逐渐脱离杠杆,K值减为0,弹簧力对杠杆不再起作用,即开始所谓的二次加料。一般粗加料量定在预选标量 的90% ,可以通过调整螺栓顶杆1来控制,若粗加料量过大,可以伸长螺栓顶杆1,使它早一点顶住粗放料控制块3,反之则相反。即确定K1 = (1—90%)W =10%,此时正处于压轮4要脱离称重杠杆的极限位置。K 值的选取既要保证一定的二次加料量,又不能过大,否则瞬时消失,也会引起较大的振动,且又增加了细加料的时间,影响装袋效率。弹簧2在两极限位置的长度变化O2A0它是由B点位置的摆动决定的,其中01 E/01 D值的大小可由图3中测得,这样弹簧的各基本尺寸就可以确定了。

3 总结

BCD一100型自动定量包装秤在实际使用中,称量机构操作方便,能根据不同物料的特点,现场进行调整,达到称量速度与精度的要求。由于弹簧的阻尼作用,秤杆摆动稳定,平衡位置的重复性好,亦即衡器“四性”中的稳定性及不变性较好,故障率也低,它的不足之处就是对称量机构的加工制作要求较高,加工误差对称量精度及稳定性会带来直接的影响。以颗粒饲料(容重为0.4~0.7)称重为例,经测定,BCD一100型自动定量包装秤称量精度为4- _1/3oo,产量可达12O~240包/h(2O~40 kg/包)。

文章来源于网络转载,侵删

×

×