来源:网络转载更新时间:2020-09-02 11:54:37点击次数:4415次

PTA(精对苯二甲酸)装置采用日本(MPC)工艺技术,于2000年5月投产,经改扩建,形成现有年生产能力34.4万吨。该装置以对二甲苯为原料,经氧化、加氢精制等流程,生产PTA(精对苯二甲酸)产品。

由于加氢反应对其原料TA(粗对苯二甲酸)水溶液的浓度有着严格要求,因而TA水溶液的制备是生产的重要环节。

由于氧化单元的中间产物TA是粉末状固体物料,其散密度不恒定,因而采用了连续称重进料器PM101系统,来实现TA粉末进料自动称重系统准确称重采样,并对物料散密度修正计算后,在质量流量闭环控制向下游设备进料,从而保证与去离子水配制成所需浓度的浆料,经预热,成为浓度稳定的加氢反应器的原料溶液。

自系统投用以来性能可靠,流量控制范围宽,维护量小,保证了PTA生产的稳定和优质。

1设备及控制系统组成

1.1TA再装进料器PM101-1

用于接收来自位于其上部的储罐PTK101的TA粉末,并根据TA计量进料器PM101-2的料位(重量)高/低限信号向其供料。

由平台型进料器,异歩电动机和减速器、气动蝶形出料开关阀(包括电磁阀及开位置限位开关)构成。

1.2TA计量进料器PM101-2

它接收来自TA再装进料器PM101-1的TA物料,在流量(重量流量)自动PID控制下,连续向下游设备排料。并根据计量进料器中TA粉末采样重量的减少量,计算修正散物料密度BDc通过控制改变驱动进料器的变频调速电机的转速,可在较宽的流量范围内调整(3.9吨~50吨)。

由平台型进料器,变频调速电机,称重传感器,转速脉冲传感器组成。

1.3控制单元

控制单元位于中央控制室内的-面称重控制柜内。包括运行主程序的三菱PLC,图形操作面板,数字称重放大器,预置计数器(脉冲分频器),频率脉冲转换器等仪表。

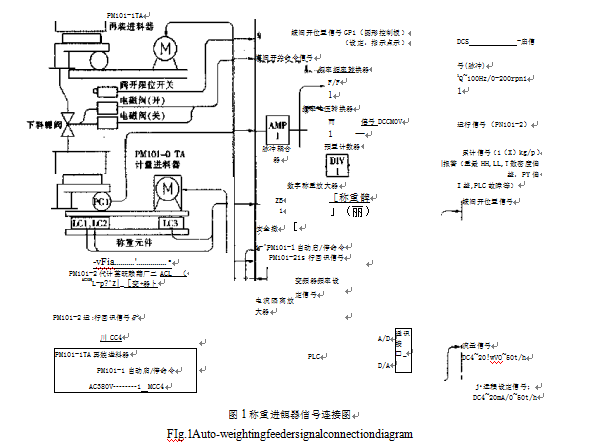

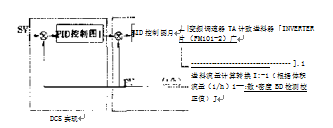

为实现与主控制系统DCS的紧密集成,称車系统与DCS有一些信号连接,正常情况下可完全从DCS操作站对其进行远程操作。称重控制系统结构及信号连接如图1所示。

图1称重进餌器信号连接图

FIg.1Auto-weightingfeedersignalconnectiondiagram

2系统控制原理

进料器的结构决定了计量进料器PM101-2向其下游进料的体积流量(1/h)与其纵轴的转速成正比。通过检测耦合安装于其纵轴的脉冲传感器PG的脉冲数,可得到PM101-2转速,从而算得进料体积流量(Uh),再辅以修正的散密度,就可以正确检测进料重量流量。

称重元件检测PM101-2中粉末重量信号,经数字称重放大器转换,送入PLC。根据计量进料器旋转N转排出的一份采样体积(&矿加),对应其旋转N转排出的同一份釆样物料的重量减少量(AWJ,求出散密度BD。PLC程序对进行多次采样的散密度BD移动平均值计算。

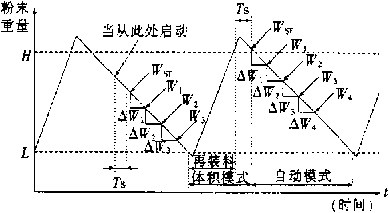

对重量流量进行PID闭环控制,运算输出给变频调速器,驱动改变PM101-2计量进料器的变频电机转速,改变PM101-2排料速度,从而实现PV与设定值SV相等的连续自动称重进料。A中检测及系统动作过程參见图2

图2AW检测和系统动作过程

Fig.2ProcessofmonitoringandsystemactionforAW

3系统运行动作过程

3.1系统运行模式

自动称重进料系统PM101有两种运行模式:自动模式和体积模式。并有“本地”和“远程”两种操作方式,分别对应通过图形操作面板和DCS操作站对系统进行操作设置。

3.2自动模式

在自动运行模式,散密度BD检测和流量控制(PID控制)均投入运行。

(1)系统运行之初,要在图形操作面板输入初始BD,PTA典型初始密度釆用0.95K泌L。

(2)PM101模式设在“自动”“远程”。

从DCS操作站启动计量进料器PM101-2,并逐步修改进料流量设定值SV,开始称重进料系统PM101的自动操作运行。

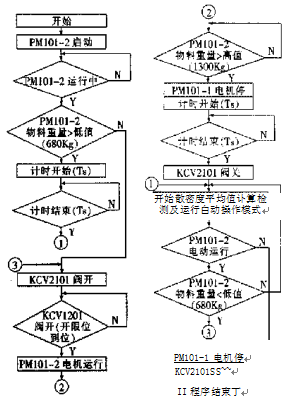

(3)如PM101-2中TA粉末大于重量下限值680Kg,开始自动操作模式。执行流量控制,进行BD校正。

(4)当PM101-2的TA粉末小于重量下限值680Kg,再装进料器PM101-1出口的气动蝶阀KCV2101打开,然后PM101-1启动运行,向PM101-2装料。并且自动称重进料系统将由自动运行模式转换到体积模式。此时BD使用上一次BD平均值(第一次运行时使用面板输入的密度值)。

(5)当PM101-2中TA粉末装填到高于重量上限1300Kg,PM101-l停止运行,蝶阀KCV2101关闭,PM101-2接收装料停止,系统由体积运行模式切换到自动模式。开始执行流量控制,并通过称重取样,进行BD计算校正。

(3)-(5)步重复进行即构成整个粗TA粉末自动进料过程。系统执行过程参见图3流程图。

S3系统动作流程图

Fig.3Flowchartofsystemaction

3.3体积运行模式

BD(散密度)检测回路不起作用,以往BD值被

保持,进料以固定的BD计算执行。此时PID流量控制与自动模式时一样执行。DB值也可由图形控制面板输入e

4一些PLC程序功能和数据处理

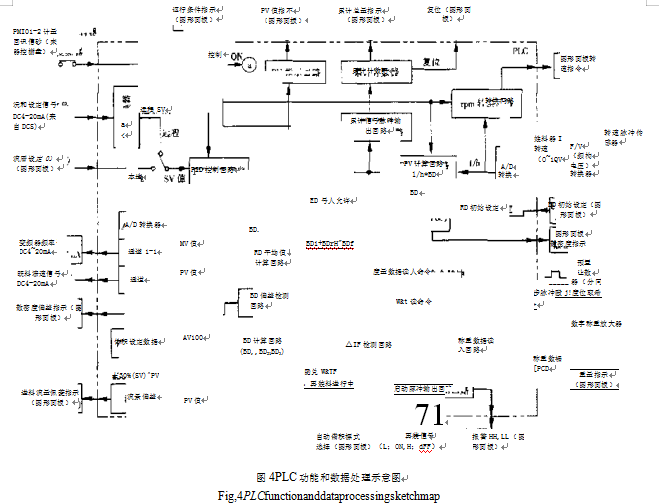

这里只对PLC程序中的一些主要功能和数据处理进行简要说明。PLC功能和数据处理框图参见图4。

4.1TA粉料重量高/低限检测及启动脉冲输出回路

称重元件输出的电压信号经数字称重放大器转换成BCD码,输入PLC,与重量高/低限比较,用于向再装进料器PM101-1发出重新装料和结束装料信号。启动计量进料器PM101-2后,如果TA粉料重量高于低限值,经%延时后,PLC输出分频器复位的命令。

4.2AW检测回路

在PLC发出分频器复位的命令后,通过在分频器设定的PM101-2每旋转N转(排出体积为AF的

物料)所对应产生的同歩脉冲来发出重量数据读入命令,进行A中1,AW2,A叩3等样本重量检测。

4.3散密度计算回路

在PLC中,根据PM101-2旋转N转的…份釆样体积(AK),对应其旋转N转同一份采样的重量改变量(AI7J,由式子BDB=A7„./Ar„计算散密度。4.4散密度移动平均值计算回路

为提高对散密度测量的精确性,在PLC中釆用了移动平均值计算的算法来进行密度修正:

BD.”散密度移动平均值;

BQ:第1个样本散密度;

BD»第2个样本散密度;

BDs:第3个样本散密度;

BD“:第n个样本散密度;

BDi=BDav

(BDi+BD2)/2=BD®

(BD1+BD2+BDj)/3=BDav

(BD1+BD2+BD3…+BD„)/re=BD^y

平均值计算次数可选1~10次。

4.5BD(散密度)值回路

当系统在自动操作模式时,BD值取上述BDAV值(散密度移动平均值),毎秒刷新;在刚刚启动进料器,或正处在再装料阶段,或者操作模式被人为置于体积操作时,以往BD值被保持,并且BD值可从图形控制图板直接更改。

4.6PV(实时进料重量流量值)计算回路

由于进料体积流量卩(1/h)与TA计量进料器PM101-2的RPM转速成正比。而转速可经安装在计量进料器的脉冲传感器测得,又根据上述BD(散密度),则PV可由V(l/h)xBD计算得出。

4.7PID控制回路

利用DCS和PLC中利用PID公用算法模块,构成PID控制回路。根据进料器重量流量PV和设

计值SV进行PID运算闭环控制,输出MV(操作变量),从而通过调节变频调电机駆动计量进料器PM101-2的转速,控制进料流量,实现PV与SV(设定值)保持一致。PID控制方框图参见图5。

15PID控制方框图

Fig.5PIDcontrolblockdiagram

5结语

该系统自投用以来,运行稳定可靠,测量精确,维护量小,故障率低,保障了PTA装置平稳运行,优质生产,充分满足了生产的需要,取得了良好的经济效益。

文章来源于网络转载,侵删

×

×