来源:网络转载更新时间:2020-09-01 11:18:32点击次数:5288次

现代包装技术日益向着高速、高度机械化、自动化和智能化的方向发展,各类物品的包装作业,大多数都采用了自动包装机械或自动包装生产线来完成[1-7]。相比之下,我国粮食与饲料行业所采用的包装装备的技术水平相对滞后,尤其是针对原材料或初加工产品的大袋包装显得较为突出。根据调查,目前本行业所采用的25~50kg量级的大袋包装机多以手动或者半自动设备为主,不仅工人劳动强度大,工作环境恶劣,而且包装速度慢,包装精度也难以得到保证[8-9]。近些年来,随着规模化生产的企业日益增多,人力成本不断增加,人们对粮食包装设备提出了更高的要求。本文针对各行业对中大袋全自动包装设备的市场需求,现提出大袋颗粒物料快速高精度包装的自动称量与打包系统的设计思路和解决方法,并且通过试验达到预期效果。

1全自动双称斗包装机的设计方案

根据粮食与饲料行业对包装机的设计要求,一套完整的全自动包装设备应该具有给料、称量、供袋、套袋、充填和封包输送六大主要功能。按照功能要求,将包装机系统分为五个部分:(1)给料装置,向称重系统供给被包装物料,并控制给料过程;(2)称量装置,暂时储存物料并对给定物料进行定量称量,控制给料及包装精度;(3)供袋装置,为充填物料连续不断地提供包装袋;(4)取袋装置,从存袋箱中提取包装袋并移到指定位置;(5)送袋装置,将包装袋送到称量装置卸料口下方;(6)套袋装置,完成张袋和夹袋功能,等待卸料;(7)封包输送装置,物料充填完成之后将包装袋移开至封包机下方,对包装袋口进行封包,送离包装机。此外,还要求包装环境无粉尘外泄,做到清洁生产。

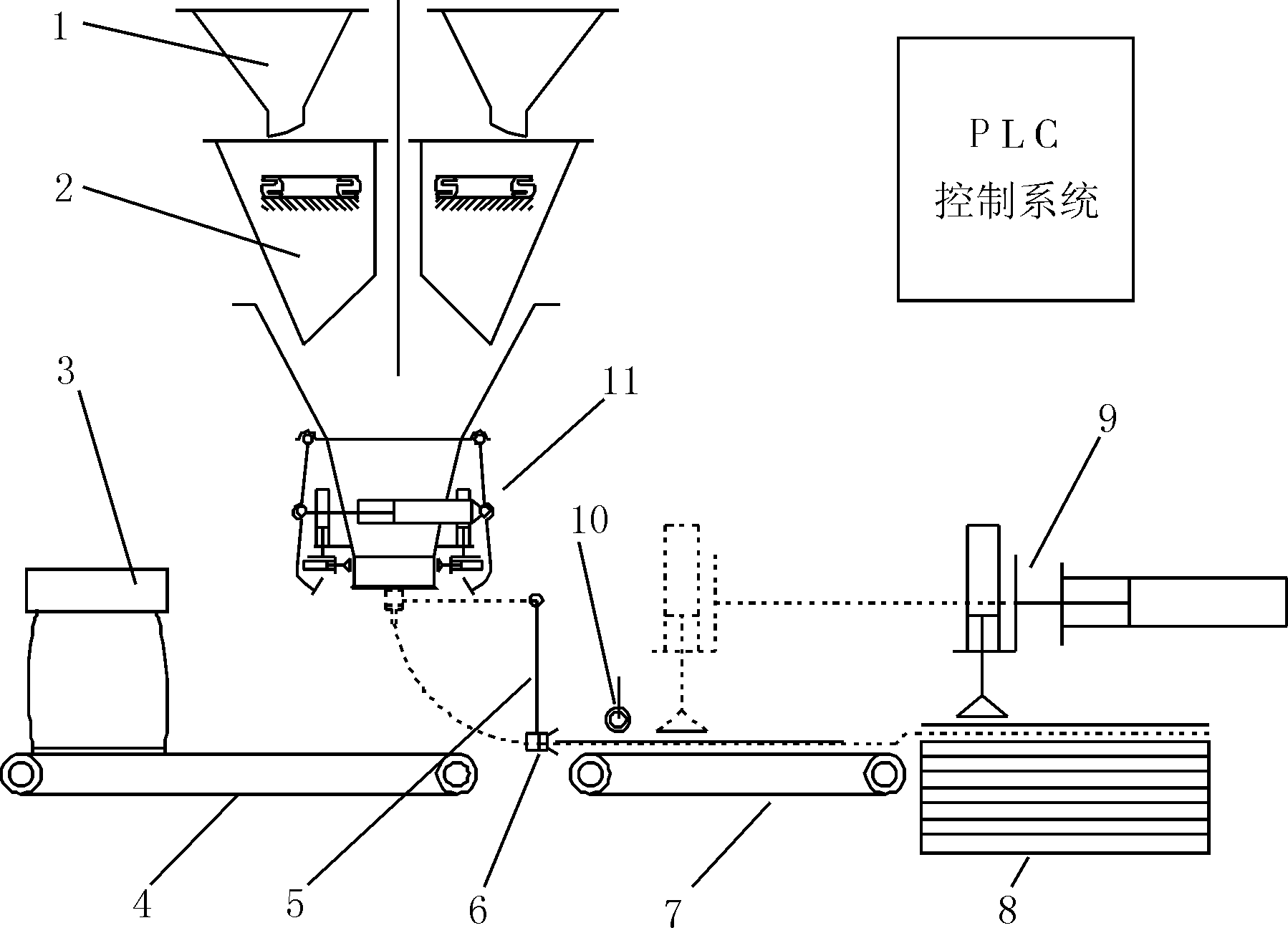

高速、高精度是全自动包装机最重要的特征,并且此功能的上限更多的与被包装对象的质量大小、流动特性和称重给料方式等属性有关,同时也受到机械机构动作的实际限制[2]。动态定量称重的关键技术在于解决称量精度与速度的矛盾。为了获得较高的计量精度,现有的单秤工作包装机的称重给料方式大多采用多段式给料,即快给料、中给料和慢给料,乃至精细给料,因此完成一个定量给料称重周期需要有一个确定的时间。以包装50kg大米为例,如果要保证±0.2%的计量精度,快、中、慢各段的给料量分别按照80%、16%和4%进行定量称重,一个周期的时长应不少于6s,这就意味着单秤工作包装机的最大包装速度也不会超过10袋/min。因此采用一种双秤斗交替使用的粮食包装机械,就能够在有效确保包装精度的前提下,大大提高包装效率。当然,机器的最终包装速度还要取决于自动套取袋机构的动作时间。因此,所设计的全自动包装机采用了双秤斗交替称重给料方案,其结构原理如图1所示。

1.给料斗;2.称量斗;3.封口系统;4.皮带输送机5.送袋摇臂;6.手指气缸;

7.皮带输送机8.存袋箱;9.取袋装置;10.滚筒毛刷;1.套袋装置

图1全自动双秤斗包装机的原理简图

物料包装时,给料斗1以自流方式通过控制程序对称量斗2分别进行快、中、慢加料,然后,停止加料,复称并自动落差补偿,以此完成一个称量周期。两套定量给料称重系统交替进行。自动套袋过程则通过一套气动辅助机械机构来实现。包装袋水平放置在存袋箱8中,取袋装置9从存袋箱8中提起包装袋,并平移到皮带输送机7上,皮带输送机7将袋口一侧移送至手指气缸6处,与此同时滚筒毛刷10会把包装袋捋平整。待手指气缸6夹持住包装袋口边缘后,送袋摇臂5旋转90°,将包装袋转送到套袋装置1的正下方(图中虚线为包装袋运动轨迹)并夹紧,此时将秤斗中定量的物料充填到包装袋中。充填完毕后,松开袋口,再通过皮带输送机4运送到封口系统3下对包装袋进行封口。以此完成整个包装作业过程。

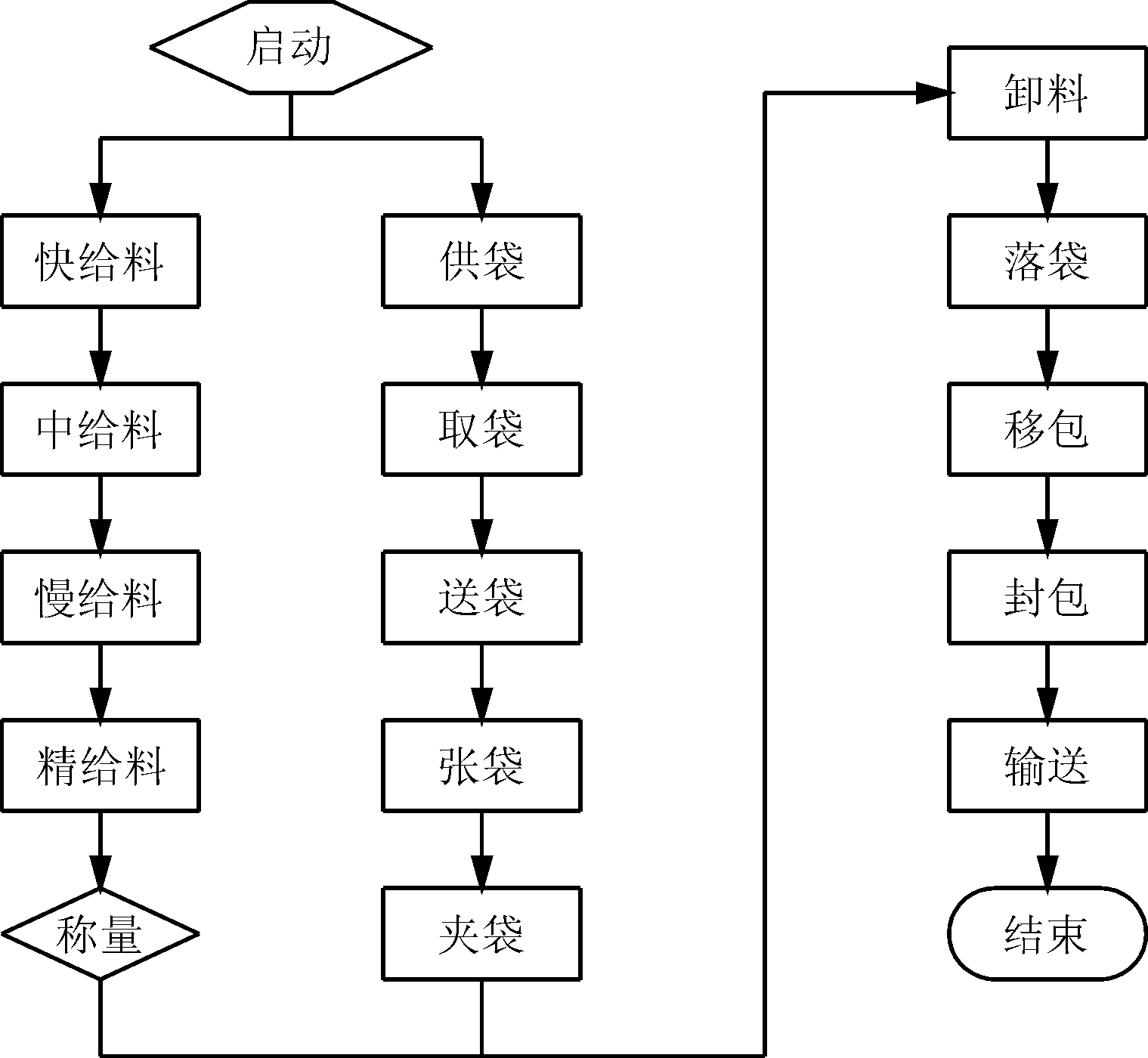

包装工序将直接影响到包装机的生产效率、产品质量,以及技术经济指标[10]。基于以上设计方案和包装机要完成的工序内容,为了提高包装效率和缩短包装时间,将给料称重和自动套袋分成两条并行路线来完成,其工作流程如图2所示。

这两个主要的包装过程在动作上互不干涉,但在时间上要保证完全一致。只有在一条线路上称量准确,另一条线路上检测到包装袋到位并夹持牢固后,才开始卸料。并且要保证两条线路尽可能短,才能提高包装效率。

图2包装机工作流程图

2全自动包装机的关键技术

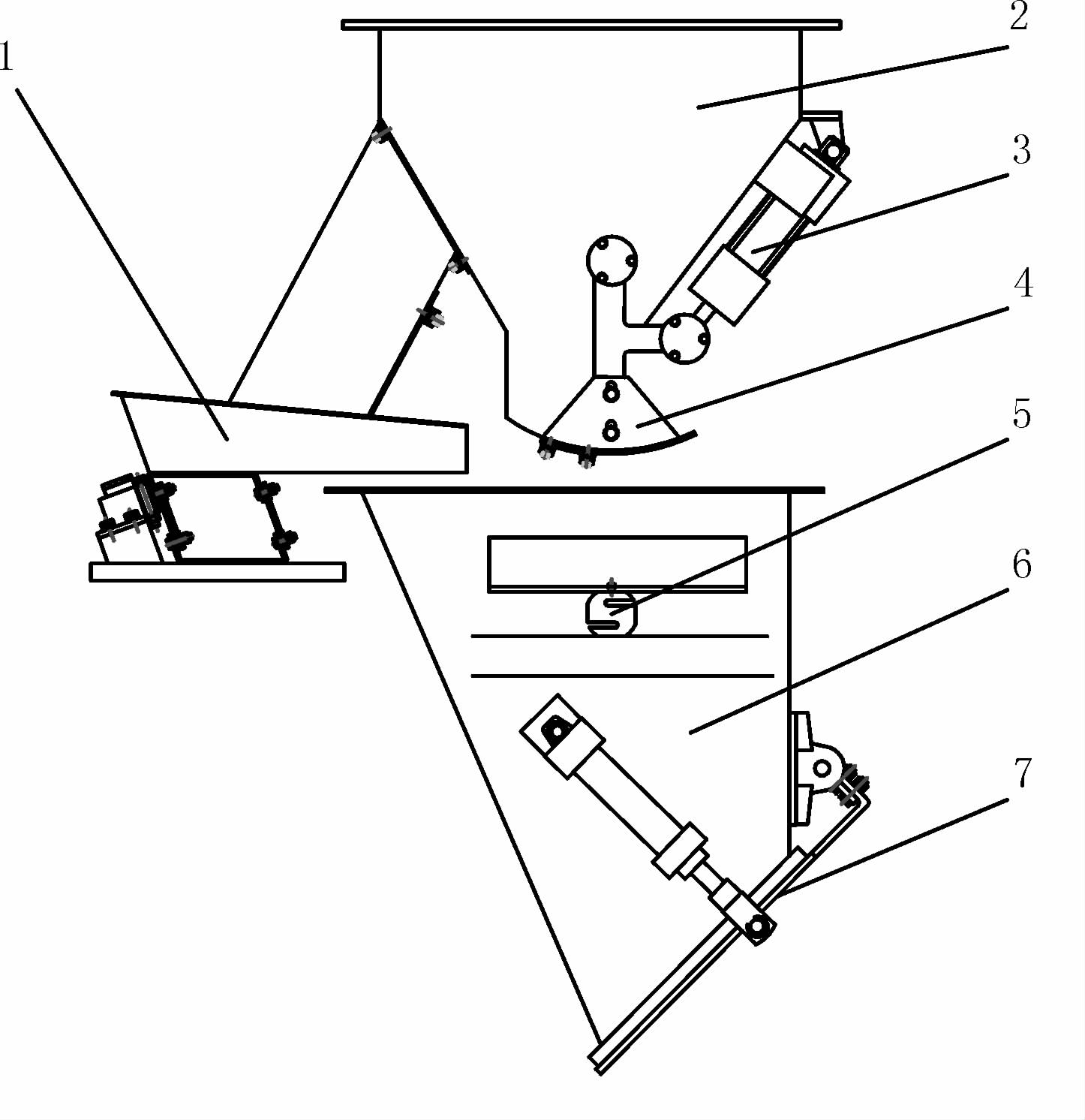

2.1定量给料称重装置

定量给料称重装置具有给料和称量两个功能单元,其结构如图3所示。本包装机主要针对散落性比较好的粮食颗粒物料,因此称重给料方式采用自流式重力给料。这种给料方式通过三行程气缸3控制给料料斗2底部的一个弧形活门4对称量斗6进行快、中、慢三段式给料。三行程气缸控制弧形活门有4个状态:当三行程气缸处于收缩状态的时候,弧形活门完全打开,此时是快给料状态;当三行程气缸伸出第一个行程的时候,弧形活门动作1次,开度减小,此时是中给料状态;当三行程气缸伸出第2个行程的时候,弧形活门将下料口封闭,只留弧形活门上的孔口给料,此时是慢给料状态;当三行程气缸伸出第3个行程的时候,弧形活门将下料口完全封闭,此时给料装置停止给料。

为确保称量精度,在加料过程中还增设了精给料环节,即当前3种给料方式仍达不到精度要求时,通过一个电磁振动给料斗1对称量斗进行进一步微量给料补偿。这样使得总体的精度始终可以达到国家规定的衡器准确度等级要求。

称量装置采用3个S型PST-10称重传感器(综合误差±0.02%),其中两个传感器布置在称量斗一侧;另一个布置在称量斗的另一侧。3个传感器位置布置在以称量斗中心为圆心的同一个圆上,以减少传感误差。

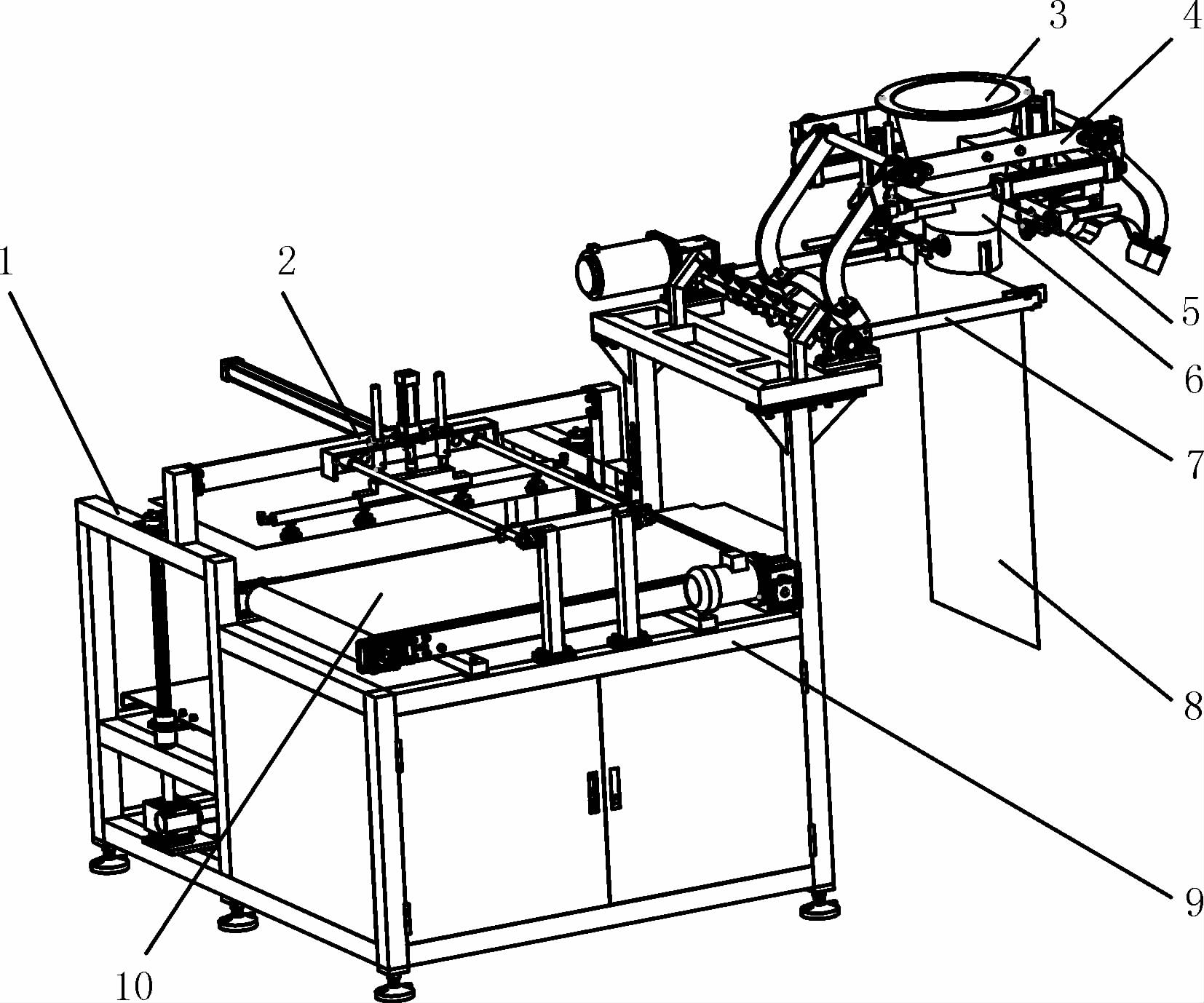

边缘超出一定长度。此时包装袋该边缘已进入送袋摇臂7末端的手指气缸内,光电传感器接收到信号后,手指气缸立即吸合,将包装袋边缘夹持住。然后送袋摇臂旋转90°,将包装袋送到套袋装置3中斗体6的正下方,等待套袋。此时夹袋组件4的夹袋臂是打开的,张袋组件5动作,将袋口张开并提起来,使包装袋袋口边缘套在斗体6外围的相应位置。最后夹袋组件4的气缸动作,夹袋臂合拢,将包装袋夹紧在斗体上。至此,自动套袋装置已经完成了供袋、取袋、送袋、张袋和夹袋等主要动作的一个工作循环。

1.振动给料斗;2.给料料斗;3.三行程气缸4.弧形活门;5.称重传感器;6.称量斗;7.排料门

图3定量给料称重装置

2.2自动套袋装置

自动套袋装置具有自动供袋、取袋、送袋和套夹袋四个功能单元,它是自动包装机的一个重要组成部分,可以说是整套包装机系统的“手脚”,直接关系到包装机的自动化程度和包装生产效率,对于提高产品质量有着重要作用。该装置能实现从袋垛供袋装置自动提取包装袋,将包装袋再送到张袋装置的相应位置,并由自动张袋装置打开袋口,自动完成夹袋。整个工序模仿人工套袋过程,动作衔接顺畅,无需人工操作。

自动套袋装置主要由供袋装置、取袋装置、送袋装置和套袋装置等结构组成,如图4所示。供袋装置1的主要功能是储存包装袋,自动将包装袋提升到相应位置,为取袋装置提供包装袋,并自动检测有无袋跺信息,保证供袋的连续性。取袋装置2的功能是从供袋装置中提取包装袋,并将包装袋移至送袋装置的皮带输送机上,每次只能提取1个包装袋。送袋装置9位于取袋装置2之后、套袋装置3之前,其主要功能是从皮带输送机10上取下包装袋并转送到夹袋机构4正下方的相应位置。套袋装置3是本研究中关键技术之一,也是研究与设计的难点之一。套袋装置要模拟人工操作,通过张袋机构将包装袋袋口打开,并将袋口套在出料口相应位置,等待下料充填。充填完毕后,再将包装袋放下。

自动套袋装置的工作过程如下。供袋装置1准备好包装袋,并连续不断将袋子由下而上供应到相应位置,为后续动作做好准备。取袋装置2从供袋装置1的存袋箱中提取包装袋(每次1个),送到皮带输送机10上面,在皮带输送机上包装袋被滚筒毛刷捋平整,并以一定速度移至皮带输送机末端,袋子

1.供袋装置;2.取袋装置;3.套袋装置4.夹袋组件;5.张袋组件;6.斗体;7.送袋摇臂8.包装袋;9.送袋装置;10.皮带输送机

图4自动套袋装置结构图

2.3控制技术

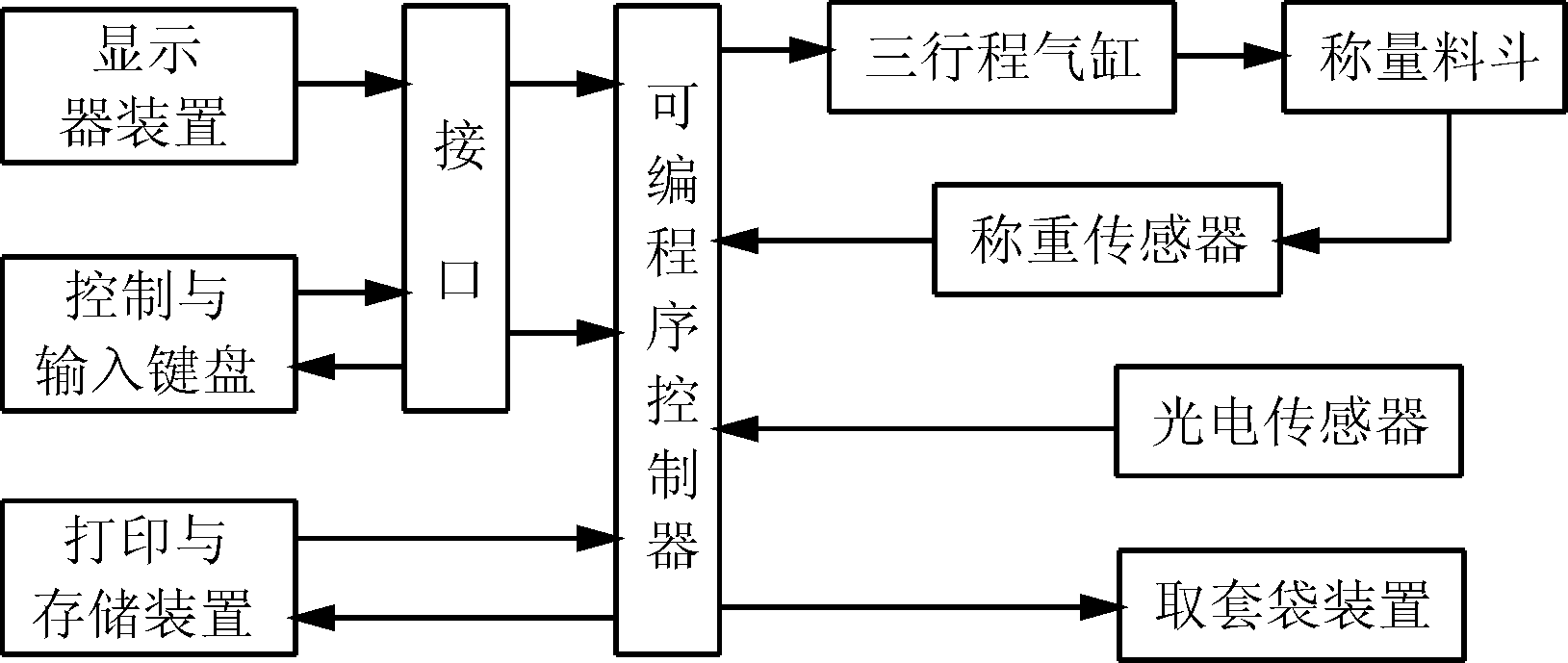

控制系统主要由可编程控制器(PLC)、传感器、AC/DC转换模块、变频器、电气控制组件、传动组件和执行组件、数字控制仪、通信模块、数字显示/控制仪等组成,其结构如图5所示。PLC是控制系统的核心组件,它是实现设备启停、供袋、取袋、移袋、送袋到张袋、夹袋、给料和称量等动作的指挥中枢。本设计采用了德国西门子的S7-2型PLC。

图5全自动颗粒料控制系统框图

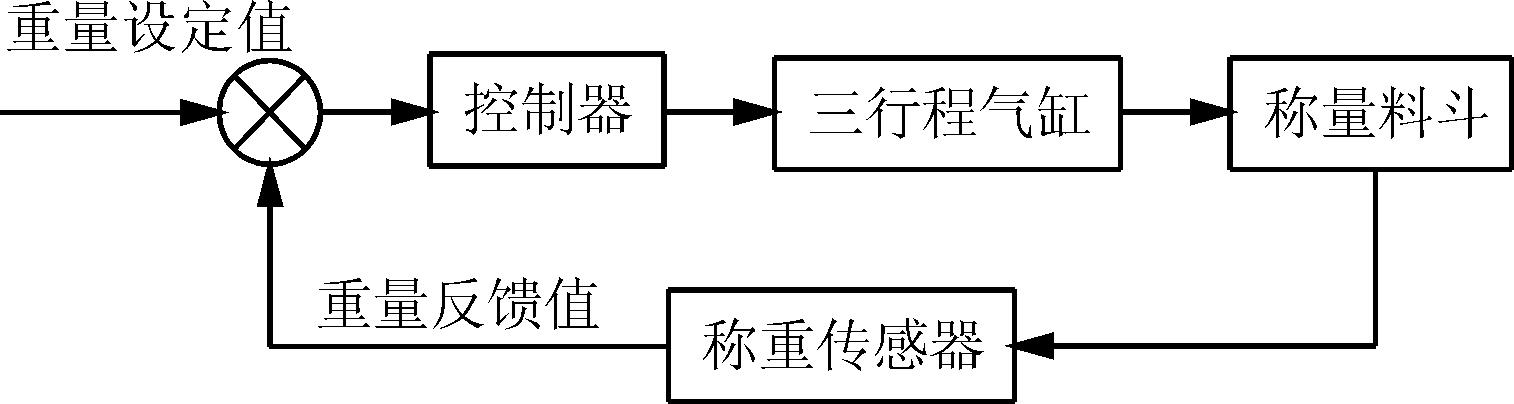

物料在包装过程中,快速高精度的称量是一个动态过程,动态称量精度与控制过程中的每一个环节密切相关。它需要在短时间内对被称量物料的质量加以判断、检测,通过控制调整物料流量、修正因空中飞料的测量误差,为下一次称量做准备[1-13]。因此,对称量过程的控制实际上是一个反馈的闭环控制回路,如图6所示。

图6闭环自动控制系统框图

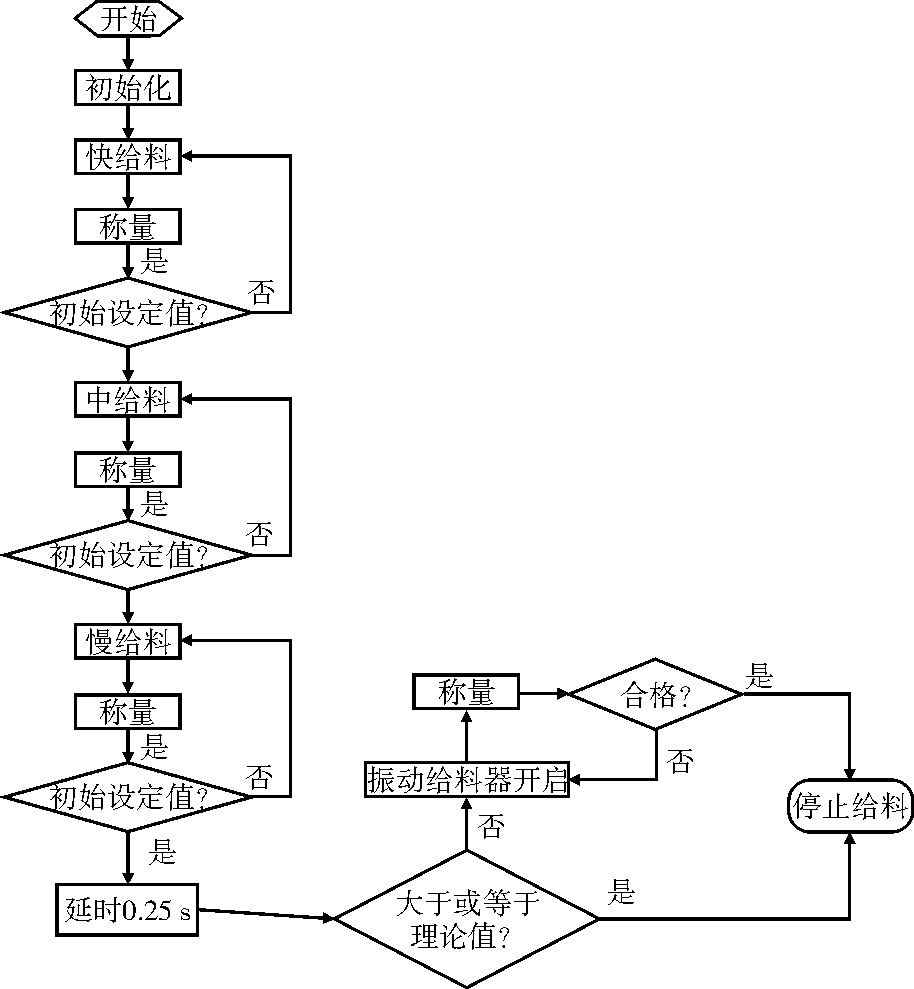

定量给料称重过程的流程如图7所示。在控制系统的寄存器中,预先会根据需要寄存4个数值,分别为快给料初始设定值、中给料初始设定值、慢给料初始设定值和总重量设定值。

图7 定量称重过程流程图

下一个循环。两秤斗交替进行。

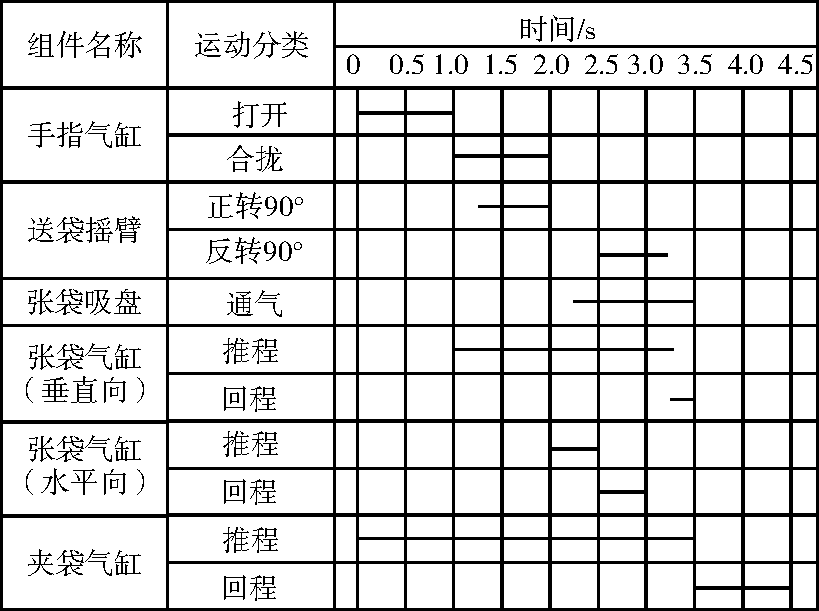

自动套袋过程的控制则要求各个子装置动作连续协调,供袋匀速连续,取袋准确迅速,包装袋整理平整,送袋准确到位,夹持可靠,包装袋张开顺利,夹紧可靠不留缝隙,保证气密性。为了使包装机能够可靠的完成整个包装过程,每个执行机构都必须按给定的规律运动,各执行机构之间运动时序如图8所示。自动套袋装置主要通过手指气缸、送袋摇臂、真空吸盘、横向气缸、纵向气缸和夹袋气缸等执行机构按设计的程序来完成自动取套袋的功能。

图8自动套袋动作时序图

3试验结果

当控制系统发出开始给料信号,给料装置及数字显示仪都进行初始化,此时三行程气缸处于收缩状。试验原料和给料方案如表1所示,每包50kg。试验结果表明,整机达到了90包/h的生产能力和±0.2%的精度要求,包装速度相对单秤斗包装机至少提高了28%,且性能稳定可靠。主要技术参数如表2所示。

给料结束,并继续中给料,料流速度减小。当中给料达到中给料初始设定值时,三行程气缸动作,中给料结束,只留小孔慢给料。慢给料达到初始设定值时,三行程气缸动作,弧形活门关闭,给料停止。给料过程量装置的传感器精度带来影响。因此,在给料装置给料结束后,延时一段时间(一般设定0.25s),比较实际给料量(称量结果)与总重量设定值是否相符。若称量结果小于总重量设定值,开启振动给料器,进行微量给料,待达到理论值时立即停止振动给料器;反之则立即停止给料,此时一个动作循环完成。一次动作循环完成后,间隔规定时间,由控制器发出指令继续。

4结束语

超细颗粒料双斗电子包装称重机的针对粮食与饲料行业的大袋包装,开发了一套的全自动包装机,实现了供袋、取袋、套袋、给料、称量、封包和输送等一体化的全自动包装过程。双给料称重系统能够在确保包装精度的前提下,大大提高包装效率,有效解决了称量精度与速度之间的矛盾。自动套袋装置能自动完成供袋、取袋、送袋和套夹袋等包装工序,动作衔接顺畅,整个工序模仿人工套袋过程,大大提高了包装机的自动化水平。该机也适用于化工、食品及医药等行业的中大袋包装。

文章来源于网络转载,侵删

×

×