来源:网络转载更新时间:2020-08-27 15:36:13点击次数:3332次

在油脂加工行业中,精确计量不仅能够保证加工、副产品包装、成品销售等一系列工作的顺利完成,也是产品质量、产品的批量存储、成本核算的有力保障。副产品豆粕的包装计量一直是个难题,由于豆粕本身的一些特性,如松散、密度小、含有一定的水分、油成份、容易结块等特性,影响了豆粕定量包装的速度和精度。

针对此问题,本文设计了一种基于误差自动修正的控制算法的定量包装秤智能控制系统,能够在线修正误差,在保证定量包装精度的同时,大大提高了包装速度,进而提高了生产效率。最后釆用MCGS编写了一套触摸屏监控软件,通过PPI协议与S7-226通讯,完成实时操作、计量参数修改、数据査看等功能。

1包装秤的总体设计

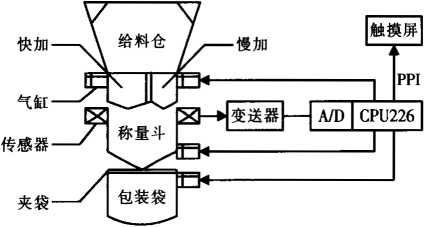

定量包装秤系统组成如图1所示。整个系统由给料仓、快/慢加仓门、称量斗、重力传感器以及变送器、A/D模块、PLC、触摸屏、计算机等组成。

快/慢加仓门能够实现二级给料,在给料的前阶段进行快速给料,末段进行慢速给料,既可以提高定量包装速度,又可以减小误差。称量斗保证了秤重工序和上包夹袋工序同时进行,比无斗秤的包装速度要快许多。PLC作为整套系统的控制核心,完成了称量斗状态,上袋检测、气源压力开关、秤重传感器等信号的采集,根据控制程序和算法,实现对包装秤各组成部件的指挥协调,完成包装计量的一系列动作,在保证称量精度的同时,大大提高了包装速度。触摸屏替代传统的控制按钮,用于现场操作,友好的人机界面实现了校秤、状态监控、包装计数、报警记录等功能。

图1包装秤的系统组成

Fig.1Systemcomponentsofpackingscale

2包装秤计畳控制算法设计

2.1误差分析以及解决方案

由包装秤的工作流程和机械特性可知,主要存在三个误差同:

1)落料冲击误差。物料冲击是造成测量误差的一个重要原因。物料落入称量斗,由于有一定的速度,所以必定产生一定的冲击力。随着称量斗内的物料料位上升,物料的下落高度减小,末段给料速度减小,因此冲击力也会随之减小。

2)空中落料误差。当PLC向给料仓发送关闭的信号到仓门完全关闭,再到物料完全落入称量斗,这中间总存在一定的时间误差,也就造成了“空中落料误差”。由于给料仓的料位不同,以及机械结构等特定的因素,每次关闭时的“空中落料”又是不完全相等的,因此消除此误差又是难以实现的。

3)称量斗的震动或现场干扰造成的误差。在秤量的过程中,由于给料是动态的,现场的电磁波干扰导致传感器测的信号存在一定的波动,也就导致了实时测量重力时存在一定误差。

解决上述误差,除了在硬件结构上改造,还可以通过软件程序来处理,后者则是最有效和节约成本的方法。

1)釆用二级给料装置,在快速给料时,完成90%~95%的设定量,然后釆用慢速给料。这样在末段,减少流量使得在保证精度的同时,还大幅减少落料冲击和空中落料的误差。

2)尽量减少给料仓和称量斗之间的距离,这样减少落料的高度,节省空间,也减小了落料冲击和空中落料造成的误差。

3)采用软件滤波和对末段信号延时处理,可以减小称量斗震动和现场干扰造成的误差。

4)设计一套误差在线修正的策略,实时估算冲击力和空中落料造成的误差,每次秤量完成,保存本次实际误差,迭代到下次误差计算的过程中,使得在多次作业后,大幅提高给料的精度。

2.2误差自动修正的算法

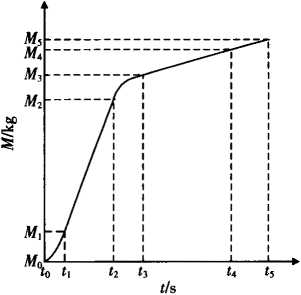

给料速度随着快、慢给料仓门的开闭,有着明显的变化。给料量随时间的变化曲线如图2所示。

图2给料变化曲线

Fig.2Feedingchargingcurve

而时刻同时开启快慢速给料门,迅速达到设定量的90%~95%,即%。关闭快速给料门,进行慢速给料,到达t4时刻,关闭慢速给料门,等待空中给料完全落下,«5时刻所测得的最终给料量必。

在t时刻,设物料的落差为H在,流量为Q在,实测质量为M(t),物料实际给出量为W(t),设定给料量为卬,空中落料为風,物料的冲击力为F(t),从给料仓落到称量斗的时间为HOo

眼Q)=jQQ)&=MQ)+MlFQ) (1)

7W=V2H(£)/g (2)

Wk和F(Q不仅和OQ)有关,还和H(t)有关。HQ)随着时间t的增加而减小,他和FQ)随着H(t)的减少而减少,随着。。)的减小而减小。由于在与之前落料冲击误差和空中落料误差不会影响最终给料量,所以从幻时刻之后开始分析。由于慢加仓门的横截面积是固定不变的,所以假定末段流量。。)是恒定的,为Q&由式(2)得关门后的落料时间:

T(t*V2Hgg (3)

可以计算出关闭仓门么时,空中落料量为

MgfT(t*QD・V2%Q/g (4)

因为在理想状况下,M(t5)=W,可得:枷4)=血5)-")+印4)

即:

M^=W-Qd-V堕G)/g+FQQ (5)

由式(5)可看出,提前关断量MG)受到Qo,F(z),反Q)三个因素的制约。当釆集频率足够高时,仇可由相邻两次采集的重量表示,当给料量设定好后,//。)也可求出大约值。由于受到物料密度、HQ)、QQ)等一系列因素的影响,难以求出任意时刻FQ)的大小,所以采取误差在线修正的方法。

设在包装第Z袋物料的关仓时刻由时,设定给料量为吸,此次误差为实测重量为肱,空中落料为%,落料冲击力为R,实际给料量为眠,则:

设咒=皿-叫来表示空中落料和落料冲击力的代数和。所以:

E^W-W^W-M^X^E^O (6)

令MM】+E_/2,Mo=O.97M (7)

由式(6)可得:

E^W-M^+X^ (8)

所以

Ei-Ei-i=M7-Mi+X[-Xu (9)

联立式(7)和式(9)得:

Ei=Ei_J2+Xi-Xji (10)

X,与Xu的差值很小,绝对值范围远小于M,可忽略不计。所以从上式可看出,误差瓦与上次误差Eh成1/2快速收敛关系,通过若干袋计量包装后,E;快速向0靠拢。根据经验,首次包装取0.97M,本次包装完成后,记下本次误差化,则下次

自动化与仪裘2013(3)

关仓提前量根据式(8)计算得M2=Mi+EJ2,以此类推,经几次包装,误差可精确地控制在允许范围内。

3系统软件设计

3.1PLC程序设计

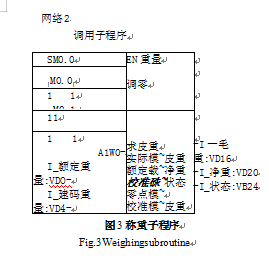

PLC的程序在STEP7V4.0SP8环境下,用梯形图进行编程。本程序主要由主程序和秤重子程序组成,子程序主要负责将传感器的模拟量信号转换为数字量信号,还有调零、校秤、去皮等功能,然后在主程序直接调用即可,如图3所示。

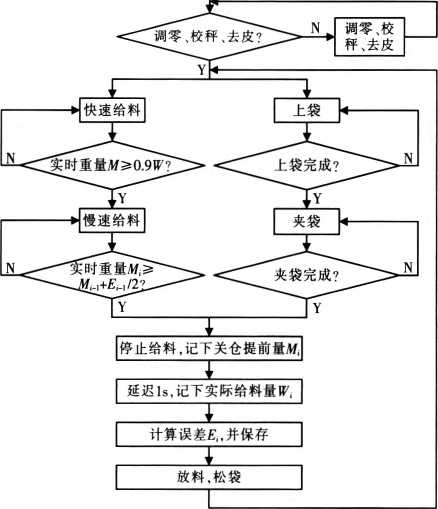

主程序采用步进阶梯编程方法,遵循包装秤的工作流程,使用状态软元件S配合步进指令完成一系列工作E。由于上袋操作和称量工作可同时进行,可在称量的同时完成上袋夹袋工作,完成后装袋松包,传送到缝包工序。在程序循环执行中,利用式(7),每次完成后,记录提前关门量啊,实际给料量吃,误差用于计算下次的提前关门量,实现误差的自动修正。PLC程序流程图如图4所示。

3.2MSGS软件设计

MCGS嵌入式组态软件包括组态环境和运行环境两个部分,釆用面向对象技术,把大量复杂的操作和数据处理封装在模块内部,供用户使用的仅是一些简单又直观的功能模块。所建立的工程包括主控窗口、设备窗口、用户窗口、实时数据库和运行策略五个部分,设备窗口建立与西门子S7-200通信的PPI协议即可完成通讯。数据库则是整个工程的核心,设备窗口通过设备驱动釆集PLC数据,然后送到实时数据库,最终由用户窗口的对象与数据库中的对象建立联系,最后实现数据的可视化。

图4PLC的程序流程图

Fig.4ProgramflowdiagramofPLC

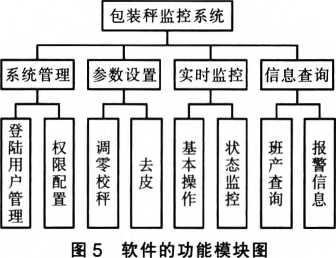

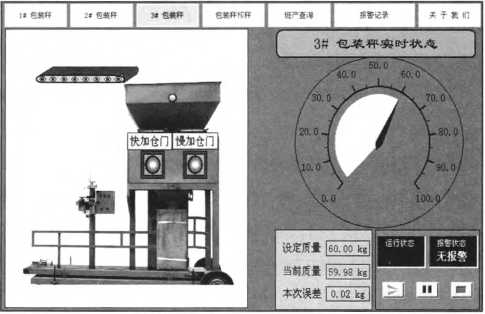

本工程共设计了六个界面,三个包装秤的实时监控界面,校秤界面,班产查询,报警记录等。图5为软件的功能模块图,实时监控界面如图6所示。

Fig.5Functionmodulechartofsoftware

图6包装秤实时监控界面

Fig.6Real-timemonitoringinterface

4结语

PLC控制系统开发周期短,控制精度和稳定性高,在中小型控制系统设计中有着不可替代的优势。该定量包装秤已成功应用于周口某油脂加工厂,它应用范围广泛,可以针对不同的物料进行在线精确计量,由于釆用了误差在线自动修正算法,在保证包装速度的前提下,大大提高了计量精度,达到了良好的控制效果。系统构建灵活,方便后期扩展,例如集成到油脂加工企业的全厂自动化控制网络,实现远程监控,全厂成本核算等功能。

文章来源于网络转载,侵删

×

×