来源:网络转载更新时间:2020-06-18 13:43:57点击次数:4099次

包装机在生产过程中, 有时会出现很多商标纸没打上胶或者打上的胶量不够,造成大量烟包散开,这些烟包只能当作废品处理,严重浪费原辅材料。如果操作人员没有及时发现这种现象,这些有问题的烟包就会流入市场,严重影响产品质量。 通过观察发现这种现象是因为下胶控制失常, 从而使商标纸胶缸内缺少胶液造成的。

1、问题分析

商标纸胶缸位置比较隐蔽, 下胶是通过自动控制实现的。机器运行时操作人员观察不到胶缸里的胶量多少,胶量多少是靠一个传感器检测的。 当传感器检测到胶量少时就会发出信号给控制电路,然后控制电路发出控制信号,使下胶电磁阀打开, 开始下胶。 当传感器检测到胶量够时又发出信号给控制电路,控制电路使下胶电磁阀关闭,停止下胶。 从而达到胶量自动控制的目的。

因为胶位传感器离胶面比较近, 有时传感器检测面上会沾上胶,传感器检测面上粘上胶就会失去作用,造成检测失灵,不会再给控制电路发出胶量少的信号, 控制电路也不会控制电磁阀补充胶量。这样就会造成长时间不下胶,不能及时给胶缸补充胶液,胶缸内缺胶而操作人员又不知道。就会有很多商标纸打不上胶,生产出许多不合格烟包。

2、解决方案

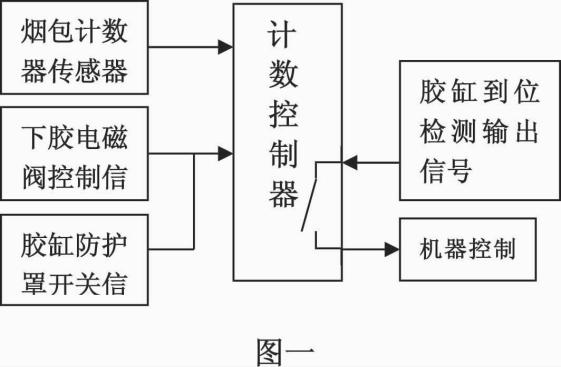

为了解决这个问题,我们设计了一套下胶监控装置,该装置包括烟包计数传感器、下胶电磁阀控制信号、胶缸防护罩开关信号、胶缸到位传感器输出信号、机器控制电路和计数控制器。 该装置是通过对生产出的烟包进行计数来监控下胶是否正常的。 首先在烟包跑道上装一个传感器对烟包计数产生计数信号。 计数信号输入到计数控制器。计数控制器对烟包进行计数。因为生产一定数量的烟包后,也消耗了一定的胶液,胶缸中的胶量减少到一定值,这时就应该补充胶液了。如果当烟包计数达到一定烟包数量时没有下胶, 该装置就会给机器发出一个信号使机器停止并提醒操作工检查下胶装置是否正常。 并且该装置会确保操作工检查下胶装置后机器才能启动。 避免有些操作工粗心大意直接启动机器造成更大损失。

3、控制原理

下胶监测装置是通过对生产出的烟包进行计数来监控下胶控制是否正常的。图一使该装置的原理框图。首先在烟包跑道上装一个传感器产生计数信号,这个信号进入计数控制器,计数控制器通过这个信号进行计数。 通过实验可以得出一个烟包数量值,每次达到这个烟包数量值时,因为胶缸内的胶液消耗下胶电磁阀应该动作补充胶水了。 然后取一个稍大于该计数值的值作为计数控制器的设定值。 同时引用下胶电磁阀控制信号作为计数控制器的复位信号。 正常运行时下胶电磁阀每打开一次下胶电磁阀控制信号便会使计数器复位一次。 计数值不会达到设定值。 当胶位检测失灵造成下胶电磁阀长期不打开时,计数控制器就收不到复位信号,计数值就会一直计数而达到设定值,这时计数控制器内部控制电路就会断开。 把胶缸到位传感器的输出电路串联在计数控制器内部控制电路,当计数控制器内部控制 电路断开时,胶缸到位传感器的输出电路就会断开,当机器控制系统检测到胶缸到位传感器的输出电路断开时,机器就会停止 并产生提示信号。

由于计数控制器达到计数值后内部控制电路一直处于断开 状态,不能自动复位,所以必须有一个外部信号对其复位才能开动机器,这里采用胶缸防护罩开关信号作为复位信号。 在机器停止后,操作人员必须打开胶缸防护罩检查下胶装置后再合上 防护罩,这时防护罩开关给计数控制器一个复位信号使其复位, 然后控制电路接通才能开动机器。

4、取得效果

使用效果良好,曾多次检测到胶缸内缺胶,及时避免了质量事故的发生和原辅材料的浪费。 提高了生产效率。 达到了预期目的。

使用效果良好,曾多次检测到胶缸内缺胶,及时避免了质量事故的发生和原辅材料的浪费。 提高了生产效率。 达到了预期目的。

本文源于网络转载,如有侵权,请联系删除

×

×