来源:网络转载更新时间:2020-06-17 10:08:00点击次数:3001次

1存在问题

包装机封签涂胶装置的作用是对封签进行均 匀的涂胶,使封签规则地粘贴在小包烟的封口处。由于原 来涂胶装置的涂胶轮⑴是圆形的,其动力传递是由机器传动轴经圆柱齿轮啮合带动涂胶轮,圆形涂胶 轮涂胶后就形成了两条与封签长度等长的胶线,涂满胶线 的封签粘贴在烟包上,经过XI机组4号轮出口到5号轮 的通道过程中,烟包带着封签前行相互挤压,很容易使封 签两端的胶液溢出,在烟包表面产生胶垢污点。

2改造方案设计

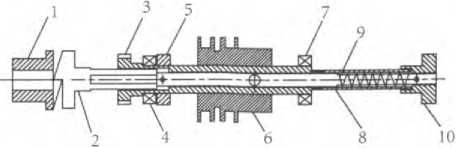

圆形涂胶轮所 涂胶线与封签的长度等长是烟包表面产生胶垢污点的根本原因。一张封签的长度为48 mm,要使胶液不产生溢出,实际过程中应该考虑到烟包之间的相互挤压,封签两 端每端要留出约2 mm的无胶液空间,因此将封签圆形涂 胶轮改为扇形涂胶轮。扇形涂胶轮弧长为44 mm,这样就 能保证封签涂胶后每端都留出了约2 mm的无胶液空间, 从而可以克服封签两端胶液溢出的现象封签涂胶轮改造完成后,实际机器上需要对涂胶传 动装置进行改造设计。将圆形涂胶轮改为扇形涂胶轮 后,为了保证毎次合上胶缸时,扇形涂胶轮的凸出位置 和封签正确接触,作者设计一个凸轮式的离合机构⑵来 带动扇形涂胶轮。改造的涂胶传动装置结构示意图如 图3所示。

1 一凸轮;2-凸轮轴;3—齿轮轴;4—轴承;

5一挡块;6—扇形涂胶轮;7 —轴承;

8—撑簧套管;9一撑賛;10_离合手柄

图3涂胶装置传动结构示意图

凸轮I与机器内部传动轴相连,把动力传递给凸轮轴 2,凸轮轴2与齿轮轴3设计成花键联接,扇形涂胶轮6固 定在齿轮轴3上,从而实现涂胶轮的转动。涂胶轮上的锁 紧螺钉对涂胶轮进行首次调整,保证涂胶位置准确。涂 胶装置分离时,向右拉离合手柄10从而带动凸轮轴2向 右移动,凸轮轴2与凸轮1脱开,即可分离;涂胶装置投入 时,首先右拉离合手柄10以保证凸轮轴2与凸轮1不发 生碰撞,松开离合手柄10,撑簧9将凸轮轴2顶回与凸轮 1接触,转动机器自动啮合,即可投入。

3应用效果

封签涂胶装置改造完成以后,在我厂10台包装机进行了推广。该装置维护方便,涂胶可靠,彻底避免 了封签粘贴过程中,在烟包表面产生胶垢污点。经质量部 门统计,收到的烟包表面胶垢污点的投诉频率从改造前 2 -3次/季度下降为0次/季度,应用效果明显。

6攻关过程中几个问题的分析

a) 板波的识别

为了鉴别所激起的是兰姆波而不是横波,可将探头垂直棱边后移,观察荧光屏上的棱边反射回波宽度及幅度的 变化。如激励的是兰姆波,随探头的后移,探头与棱边的 距离增加,棱边反射波的宽度会随之变宽,幅度逐渐变小。 如激励的是横波,则当探头后移时,棱边反射波宽度不变, 幅度则会规律性、跳跃性变化。

b) 缺陷位置的确定

当发现缺陷反射波时,可将探头沿前沿方向向缺陷移 动。当缺陷反射波刚好与始波不能区分时,这时对应的盲 区位置应与对比试样一致。通孔所在的位置就是缺陷所 对应的位置。

c) 盲区对检测结果的影响

盲区主要影响板材边缘的检测能力,如盲区为 20 mm,表明板材边缘20 mm内不能进行有效的检测。

d) 多模式探头的使用

兰姆波存在多个模式,不同模式的兰姆波对于距表面 不同深度处的缺陷检测灵敏度不同,故对较高等级的检测 灵敏度,应釆用两种或以上模式探头进行检测0

7结语

通过采用板波(兰姆波)的超声波检测方法,能检测 出薄板中不小于D0. 8 mm通孔当量缺陷,确保了型号产 品的品质和安全使用。

本文源于网络转载,如有侵权,请联系删除

×

×