来源:网络转载更新时间:2020-06-01 14:49:14点击次数:3358次

上海某机械有限公司引进德国公司产品技术生产的硬盒包装机,采用双路直包技术,包装速度为800 包/分,是目前国内烟草企业使用的主要包装机型之一[1]。烟支定位机构位于烟库系统的烟支转塔和铝箔纸系统的烟组成型输送通道之间,作用是使“7-6-7”或“7-7-6”排列的烟组进入烟组成型轨道时定位整理烟支,使烟支在前进时比较整齐,利于后续包装[2]。新型包装机在包装机的基础上进行了功能的改进和优化,同时很多设计环境和参数包括设计基准、执行件相位等都发生了改变,因此需要通过运动仿真等手段对的烟支定位机构在新的设计参数和环境下的应用进行可行性分析,来证明该机构在新设计中是否适用。

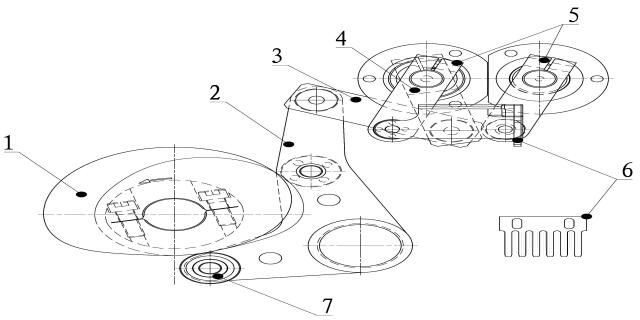

烟支定位机构由共轭凸轮、摆杆及一组连杆和执 行元件烟支定位器(俗称木梳)组成,如图1所示。当烟组被推手 推出烟支转塔后,烟支定位器在烟组进入铝箔烟组成型导轨前 将烟组理齐,使烟支在前进时比较整齐,利于后续包装[3]。

1.共轭凸轮 2.摆杆 3.连杆 4.连杆 5.连杆 6.烟支定位器 7.凸轮滚子

如图1及图2所示,烟支定位机构的动来自于共轭凸轮,共 轭凸轮逆时针旋转,通过凸轮滚子驱动反四边形机构摆动,同时连杆3(CD)驱动平行四边形机构摆动,烟支定位 器安装在连杆6(FG)上,随着平行四边形机构做水平方向和垂直方向运动,完成理齐烟组前部和避让返回的动作。

硬盒包装机组的第一输送链装置也就是带动烟组 在烟组成型导轨前进的链传动机构上的推手组件共有14组,每组推手之间的间距为228.6 mm[4],而新型的包装机的输送推手之间的间距为230.5 mm。

同时,由于两个机器的设计要求不同,两种包装机的执行件相位也不相同,烟支定位机构的相位图。从图中可知,该机构的运动过程可分为三个部分:向导轨板方向接近烟组140 °;抬起回避烟组100 °;停歇120 °,其中 80.7 mm 表示的是在停歇段烟支定位器上平面至导轨板上平面的距离。 整个过程和烟组之间的间距及烟支长度还有各个动作的持续时间都有关系。所以需要通过设计计算和运动仿真的手段来判

要在新包装机中试验的烟支定位机构遇到的问题 是烟支定位器的行程是否足够,是否会和烟组或者导板等零件 发生干涉,烟支定位机构的凸轮相位是否需要调整等。要知道 这些问题的答案就需要进行运动仿真[5]来解答。

首先要证明的是烟支定位机构的行程跨度足够,能在完成 前一组烟支的整理后及时到达下一组烟支的工位,而不与烟支发生干涉。根据新产品的设计规格要求,烟支长度为84 mm,烟组推手的间距为 230.5 mm,而烟组推手的间距为

228.6 mm,在运动仿真前设定初始条件是十分重要的,在这个案例中,初始条件就是设定在新机组0位时,烟组、推手及烟支 定位机构的位置。

根据新机组的设计参数已知:

①设计基准:以商标纸折叠转塔中心轴为基准原点;

②当机器为0 °时,在烟支定位机构前的那一组推手距离转塔中心为1 949.285 mm。

③因设推手间距230.5 mm, 则因机器每转一周暨一个周期(360 °) 走过一组推手,可算得机器每一度,推手走过0.64 mm

(230.5/360)。根据上述条件,在装配模型中建立0位基准平面,通过快照方式设定推手初始位置[6]。

由于新包装机的相位和的相位关系不相同,初始相 位位置的差别很大,所以不可能马上确定烟支定位机构在新包 装机中的相位位置,不过可以通过首先确定机构相位精确调整 的条件来倒推其相位位置。从FC800的操作手册[7]中可以找到 这个条件:在整个运行过程中,叉形板和烟组之间的距离始终 要大于1 mm。也就是说,在叉形板和烟组之间的最近距离为≥ 1 mm左右。

根据这一条件,进入机构模块后,设定烟支定位器和 烟组的距离X及烟支定位器高度(距导轨板)H等作为检测项目。

设定凸轮的电动机转速为30 °/s[8],运动分析的持续时间为 12 s,也就是一个周期360 °,然后开始运动仿真,导出检测项目数据进行分析[9],不断更正烟支定位机构中凸轮的起始旋转角度,最终获得了和上述精确调整条件非常接近的数据,通过仿 真得到的烟支定位器与烟组之间的距离变化图。横坐标是时间T,纵坐标是板和烟组的距离X,图中的平台区域就是烟支定位器的工作区域,也就是叉形板和烟组之间的最近距离为1 mm~1.1 mm左右的区域。

通过对硬盒包装机的烟支定位机构的分析以及运 动规律的仿真,得到以下结论:

①该机构设计行程跨度足够,不会与烟组及其他零部件发生干涉,适用于新包装机的设计要求,无需对结构做重新设计。

②该机构的运动规律不变,但相位根据新包装机的设计要 求需作相应调整,粗调检测点为66 °。

本文源于网络转载,如有侵权,请联系删除

×

×