在全自动码垛包装过程中,称重、供袋、取 袋、装袋、输送以及缝合等多个动作均是自动完 成,工作过程中动作较多且复杂,工作环境也较为恶劣。而基于 PLC 的全自动包装码垛生产线 控制系统具有结构简单、运行速度快、稳定性高、 可扩展性强等优点,比较适合本文所研究的生产 线所处的工作环境条件。根据生产线的工艺流 程,该控制系统应该满足以下几个要求: (1)各工序能够协调控制,使自动化生产线 稳定、可靠高速运行

(2)程序的可变性强,能够根据不同作业要 求随时对运行程序进行调整。

(3)实时性高,动态响应性能好,能够随时对 各种传感器信号进行采集并及时反馈。

(4)高可靠性、安全性和稳定性。

(5)理性化的人机界面,便于工人操作以及 监控。

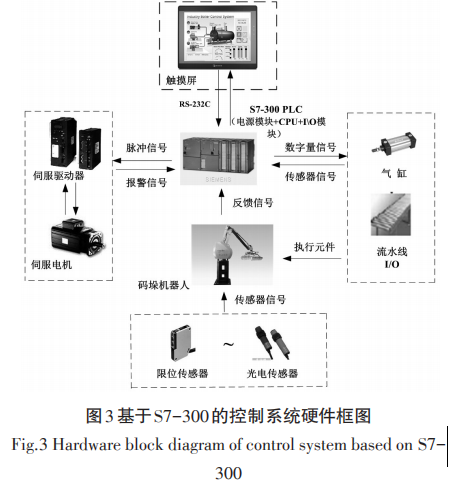

(6)硬件结构紧凑,且具有后期扩展性。 根据包装工艺流程,本文采用了“HMI+PLC”的控制模式,控制系统整体框图如图 3 所示。

PLC可编程控制器作为触摸屏与各信号传感器之 间的桥梁,将触摸屏与各个信号紧密连接起来。 因此触摸屏、PLC、I/O

输入输出模块等组合在一 起便构成了全自动包装码垛生产线控制系统。

2.1 触摸屏

触摸屏,简称 HMI,是控制包装机的直接媒 介。由于该生产线的工作环境复杂恶劣,为了保证设备能够在复杂的工作环境中稳定可靠运行,同时考虑到其实用性和成本等特点,该控制系统中上位机选用威纶MT8150iE系列触摸屏。通过该触摸屏可实现包装速度、传送带速度等参数的输入,并实时对生产线目前的生产状态等信息进行显示。MT8150iE系列触摸屏具有多个串口(RS-232/RS-485)可同时与下位机实现通讯,拥有400 MHz的32位 RISC处理速度、输入电源为24VDC,能够实现1分钟的500VAC超高耐压。

2.2 PLC

针对控制系统主要实现功能,选择模块式的 PLC,主要组成单元有CPU模块、电源模块、基本 I/O 模块。对控制系统进行扩展时,只需要在原 系统上增加相应的功能模块,就可以完成功能的 添加,设计成本低、效率高。 PLC作为整个控制系统的核心,包装生产线工作过程中动作多且复杂,而生产线中的 I/O点数较多,综合分析该系统选择西门子PLC S7-300 系列该款PLC功能多、运算速度快,能够根据生产线不同需求进行组合配置。在分析整个包装码垛流水线工艺流程的基础上,选择

S7-300系列 中的 CPU315-2DP,该生产线中主要包括自动包装系统和自动码垛系统两大部分,根据包装流程 的动作分析,包装和码垛部分总共需要约60个输 入点和50个输出点,选择输入模块 SM321,数字 输出模块SM322。

3 控制系统软件设计

3.1 上位机软件设计

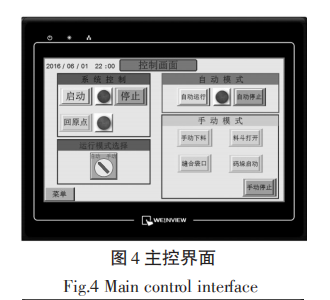

上位机触摸屏程序能够实现操作人员与PLC 之间的交流,实现不同人机界面之间的切换,以 及不同的操作不同的按键控制

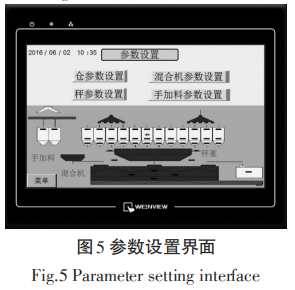

PLC 中不同的程序运行。触摸屏能够对包装码垛生产线的运行信息、报警信息以及控制信号以文字或者图像的形式,直观形象的展示给用户。触摸屏程序结构设计好坏不仅仅影响人机界面美观性,对整个系统的稳定可靠运行同样具有重要影响。 MT8150iE 系列触摸屏通过 EasyBuilder8000 编程软件进行离线模拟和在线模拟,极大的方便了程序的调试。该触摸屏软件程序中主要包括主控界面、参数设置界面以及监控三大部分。主控界面中主要包括启动、停止、自动模式以及手动模式,控制画面如图4所示。

参数设置界面图5所示

×

×