来源:网络转载更新时间:2021-01-28 11:47:05点击次数:4207次

0简介。

为满足提高产品质量要求的需要,湛江卷烟厂GDX1和GDX2包装单元新增了部分检测器(称为“外置式检测器”),对产品质量进行检测。这些外接探测器基本都是单片机独立控制,工作环境差,粉尘和油污多,工作温度高。这种现象导致设备故障多,维护时间长,检测功能升级困难,成本高。另外,很多外接检测器的烟包剔除信号都是包装机内部的手动剔除信号,在OPC控制面板上没有故障显示和剔除原因显示,无法快速发现和分析故障原因,给维护带来很大不便。因此,包装机迫切需要集成控制系统来集成这些外部检测器,以提高维护效率和设备运行效率。

本文采用S7-200PLC和台达触摸屏构建包装机外部集成控制系统,不仅提高了检测器的稳定性,还提高了外部检测器的故障排除效率。

1.存在的问题及分析。

湛江卷烟厂包装单元新增12种外接检测器,如松包检测器、透明纸驳接口检测器、侧翼开胶检测器、烟包外观成像检测器、条盒透明纸偏置检测器等。这些外部探测器基本都是由安装在设备上的单片机独立控制,粉尘和油污污染,故障率高。

这些外部检测器都共享包装机中的烟包剔除信号。当某个检测器的灵敏度发生变化,出现误剔除烟包的情况时,包装机的OPC界面上只有手动剔除的卷烟数量增加,无法准确判断哪个检测器失效,车间的电气维修人员只能逐个检查所有的检测器。据统计,每次故障排除平均需要5.5分钟,维护效率不高。

2.改造方案。

针对上述问题,本文结合PLC控制技术和HMI人机交互技术,构建了一个包装机插件式集成控制系统。整个控制系统通过PLC输入输出实现逻辑控制,通过通讯实现人机命令的执行和状态的显示。整体设计遵循包装机设备的工艺要求,以PLC和触摸屏完成。

2.1PLC控制程序设计。

系统的控制器为S7-200系列PLC,安装在包装机的大型电控箱内,可消除油污和粉尘污染,降低PLC控制器的故障率。

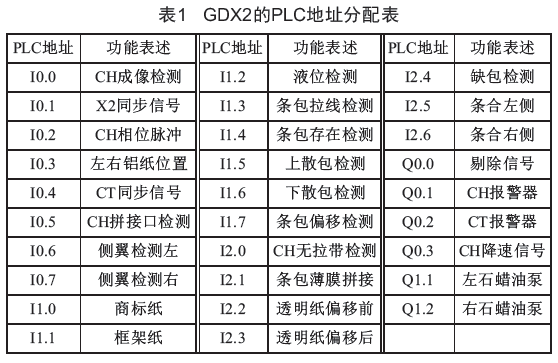

查阅了GDX1和GDX2包装机的电气图纸和操作说明书,结合车间的外部检测器,总结了集控系统所需的检测信号和执行机构的数量和要求,形成了PLC地址分配表,如表1所示。

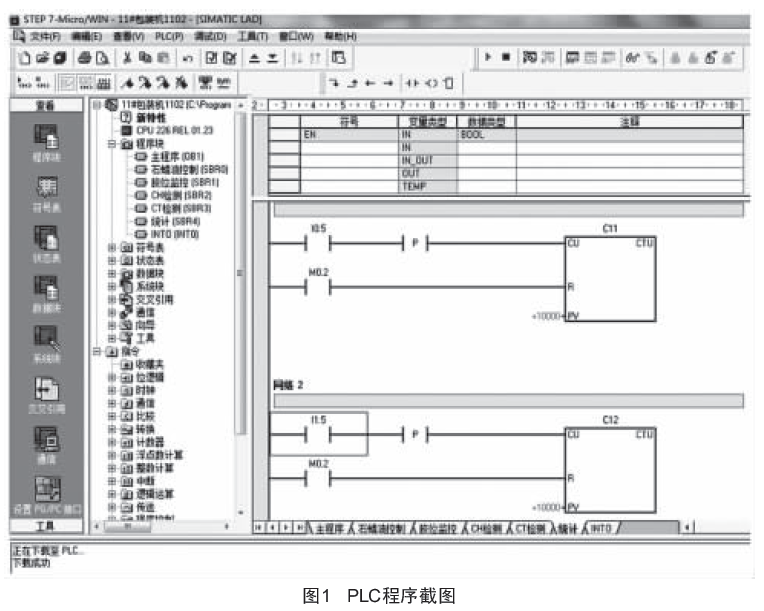

根据外部探测器的报警或拒绝信号,按照一个探测器信号对应一个计数器的原理配置计数器。当检测器检测到坏烟包时,检测器输出高电平,PLC检测到检测器报警信号上升沿时,计数器递增1。该程序如图1所示。当探测器被异常误剔除时,计数器的累计值远大于正常探测器的累计值,检验员可以根据计数值缩小探测器的故障范围,从而提高维修效率。

2.2HMI人机交互设计。

系统的HMI人机交互硬件为Delta触摸屏,安装在包装机的辅助部分,方便维修人员设置探测器参数和查阅故障信息。

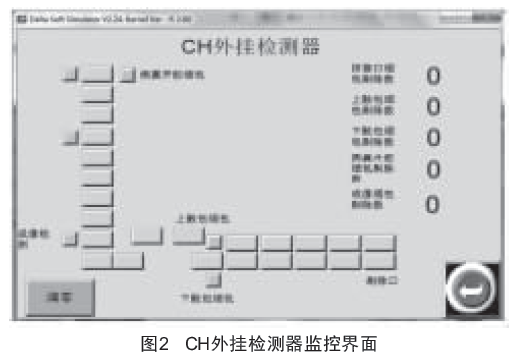

触摸屏是根据不同零件的工艺流程和故障排除要求设计的,不仅能真实反映缺陷的流程,还能显示缺陷烟包的累计数量。为了提高触摸屏传递信息的有效性,根据包装机的工艺流程,将外接检测器的人机交互界面分为两部分,即ch外接检测器监控界面(图2)和CT、CV外接检测器监控界面。

PLC控制程序中设置了一个32位的移位寄存器,移位寄存器的第一位作为次品烟包的标签。当有信号时,第一位设置为1。根据不同的检测器位置,触摸屏上代表检测位置的模块变成红色。随着设备的运行,移位寄存器随烟包位置移动,触摸屏的显示模块也随之移动,直到不合格烟包被剔除站剔除,此类不合格烟包的累计值也会增加1。在触摸屏上可以直观地监控缺陷烟包检测、移位跟踪和剔除的全过程。

3.应用效果。

将编程好的PLC程序下载到S7-200,将人机界面下载到台达触摸屏进行计算机测试。测试结果表明,集成检测器工作正常,所有外部检测信息都准确显示在触摸屏上。该系统在湛江卷烟厂投入使用后,触摸显示屏可以直接看到探测器的累计情况,外部探测器的故障排除时间从5.5分钟/次减少到现在的0.5分钟/次,效果明显。

本文源于网络转载,如有侵权,请联系删除

深圳市卓禾仪器有限公司是一家专门从事称重仪表和全自动包装码垛生产线的研发及生产的高新技术企业,所生产的JY500系列称重显示控制器(包括配料秤仪表、皮带秤仪表、包装秤仪表、重量变送器等)高速高精度,使用寿命长。卓禾仪器有十数年的现场校验经验,在业内有良好的口碑,且有专门的售后工程师帮忙解决产品使用过程中遇到的技术问题,客户可以放心省心顺心的使用我司的产品。如果对我司的产品感兴趣,欢迎咨询。

×

×