来源:网络转载更新时间:2021-05-07 17:28:06点击次数:1659次

1引言

随着人们生活水平不断提高,人们对各工农产品的消费需求也随之增长,同时这也带动了我国包装机械行业的迅速发展。未来定量包装业配合着产业自动化的趋势,在技术上将向着控制数字化方向发展[1-2]。定量包装机产业落后是我国包装产业的现状,并且手工的称重、封装依然是许多薄弱企业所采用的包装手段。该方法的劳动强度大、工作效率低。对于企业的大规模生产、提高劳动生产率来说已成为一种制约。在这样的背景下,自动定量包装机应势而生。包装系统的精度与速率低,一直是制约包装机发展的主要因素。此外由于无法实时监控包装的称重与卸料环节,进一步影响了系统的精度与稳定性。本文从定量包装系统的整体设计出发,采用S7-200PLC作为核心控制部件,重点研究了MCGS对系统各个动作的实时监控、报警及实时重量的反馈,进而预估称重仓物料变化实现提前控制并调节电磁阀的开度,使得系统的效率与精度得到显著提高。最后通过实验仿真验证,该系统控制精度可以达到预期要求,远高于传统包装系统,并且系统的稳定性也得到明显改善,有很好的应用前景。

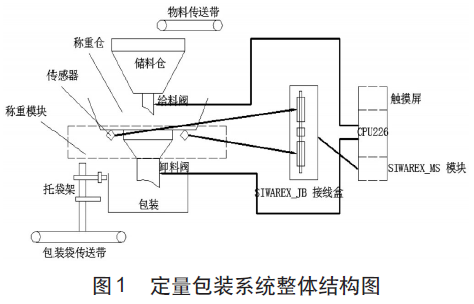

2系统的整体设计及原理

定量包装机的称重系统主要由三大组成部分构成,其分别为称重检测部分、现场执行部分和系统控制柜部分[2-7]。现场的各个执行机构的运行动作均由控制柜中的控制器根据采集的信息和其他相关信号来控制的。定量包装机工作过程中的定量下料和称重到包装袋等各种动作都是通过控制器控制各执行机构协调运行来完成的。如图1所本文的定量包装系统的称重模块与称重传感器的连线示意图如图1所示。本模块所采用的电子设备均为西门子公司的产品。因为本设计控制系统选用的是S7-200PLC且其与S7-200PLC的兼容性和可靠性都较其他产品高,所以鉴于这两方面因素选用西门子厂商的称重电子模块。因为SIMATIC系统集成了SIWAREX电子称重模块所以称重传感器的信号可以直接由PLC控制系统接收和处理,并且各种复杂动作的控制都可以PLC控制执行无需叠加其他环节如A/D转换或传输环节。

同时,为了便于根据客户需求以及包装工艺条件的改变及时提供系统升级和扩展服务,称重系统采用模块化设计,可编程性、扩展性都很好。S7-200的扩展模块SIWAREX_MS可以与系统的其他扩展模块进行联机运行。电子称重模块拥有2个串行接口,用于连接远程数字显示器的接口是TTY接口;另一个是RS232接口,可以连接一台PC(个人电脑)。

2.1定量包装控制系统流程设计

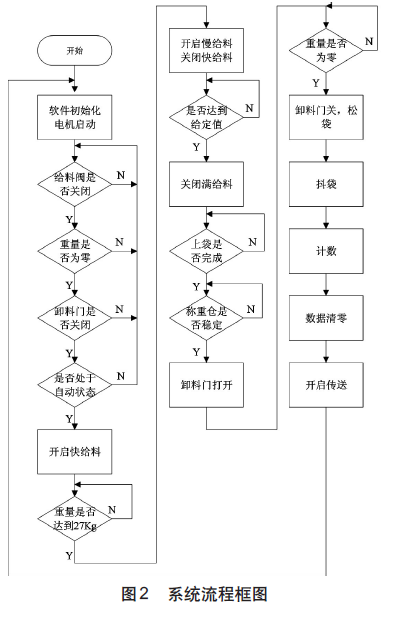

本系统主要通过S7-200PLC进行整体的动作控制。首先对系统进行初始化,包括对系统的储料仓进行料位的检测,当储料仓的料位超过90%时,储料仓的上限位开始报警,同时送料带停止物料的输送。当储料仓的料位低于10%时,储料仓的下限为开始报警,送料带保持物料的输送,从而保证储料仓的物料保持在合理范围内。给料开关为螺旋式控制,通过控制电机,给料电机可以分为三档,分别为快给料、慢给料和补料三档。首先开启快给料,当达到给定重量的90%时,将快给料切换至慢给料,在确定称重仓已达给定重量时,系统会给出手动上袋信号,完成上袋工作后,卸料阀开启卸料。卸料完成后进行抖袋工作,最后就是开启包装袋传送带,进行包装袋的传送。整体流程如图2所示。

3控制系统的总体设计

3.1PLC选型

CPU226CNPLC有24个输入和16个输出I/O,均为本地I/O都有固定的地址。如I0.0~I0.7或Q0.0~Q0.7等均为系统预设地址[8]。对于具有复杂控制要求的控制系统所添加的扩展模块的I/O地址可根据具体模块在控制系统中的相对位置来确定。该型号PLC性能稳定价格便宜,满足系统设计要求。

3.2称重传感器的选型

最大量程、精度、工作环境和稳定性等是选择传感器时必须要考虑因素。从受力方式上称重传感器可以分为拉式和压式传感器,由于拉式传感器在包装机上安装简便,维护方便,顾考虑以上因素及结合本设计要求选用全密封拉式传感器,型号为SHK-4型。

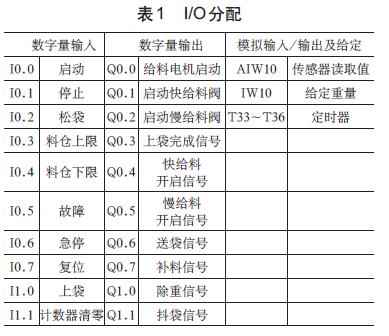

3.3I/O分配

如表1所示,一共调用了10个输入I/O和10个输出I/O。PLC上电运行后,首先对对系统进行初始化动作,通过I0.0可实现对定量包装系统进行手动启动,I0.1可以实现对系统的停止。同样可以通过其他I/O分别实现相应的功能。

3.4电气控制设计与实现

根据定量包装机的设计要求:电机有过载保护和短路保护功能;电源有欠压保护(当电源电压(线电压)小于0.75倍的额定电压时,要求控制系统产生欠压保护)和过压保护(当电源电压(线电压)大于1.15倍的额定电压时,要求电气控制系统产生过压保护)功能[9]。从而主电路设计如图3所示。

4PLC程序设计

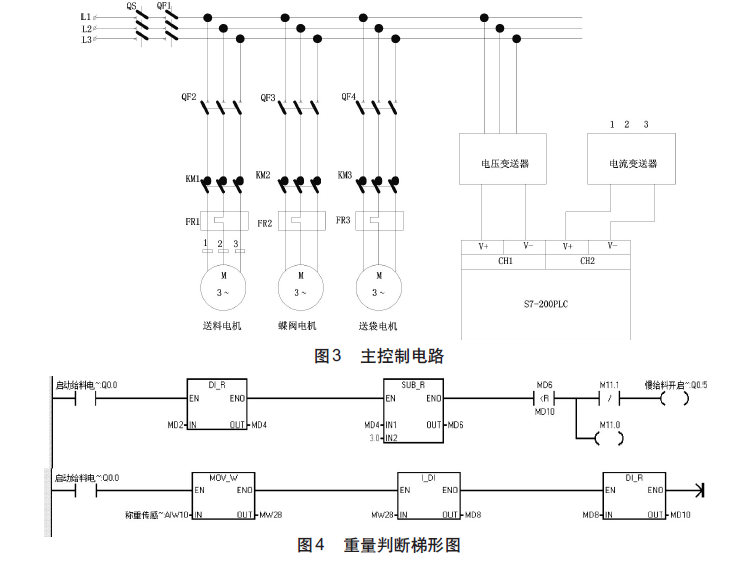

该系统可以实现手动自动两种运行模式的切换以及急停等功能其中重量的判断与控制是整个程序的关键部分。如图4梯形图所示。

图4中MD10中存放的是传感器的输入值即为实际重量,MD2中为给定重量,通过双整数转换为实数指令后存入MD4中,使能实数减法器SUB_R减去3Kg后存入MD6中,MD6中的重量MD10中的重量进行比较确定慢给料的开启(如给定重量30Kg,当重量大于27Kg就关闭快给料同时开启慢给料)。当MD4中的重量与MD10中传感器的实际读取重量相等时,称重工作结束。

5MCGS监控系统设计

监控界面主要包括:主界面、包装机界面、控制面板界面、报警数据显示界面和实时重量显示界面。如图5所示。图6为本系统的主要仿真监控界面,在该界面通过与PLC的在线连接可以实现对定量包装系统的各个运动环节进行实时监控,从而可以动态观测称重仓物料的实时情况和卸料仓卸料状态,有效避免了料仓滞料情况的发生并且通过观测称重传感器的数值可以提前预测重量的变化情况,进而提前控制提高包装精度与效率。

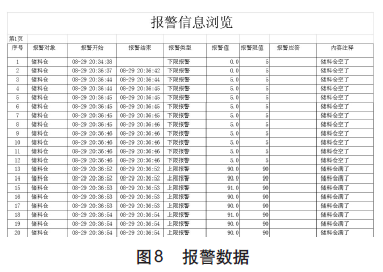

图7为系统的控制面板,在该模块中可以实现系统的启动、自动/手动的模式切换以及急停等功能。通过图8可以实现对系统历史报警数据的检查,从而可以方便的排查系统故障及历史包装重量的变化情况。

6实验结果与分析

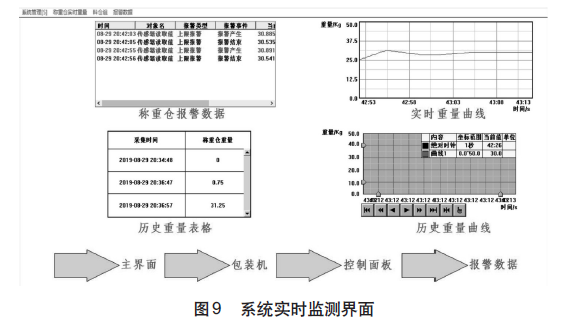

系统实时监测界面主要由称重仓报警数据、实时重量曲线、历史重量表格和历史重量曲线四大部分组成。如图9所示。

从称重仓的报警数据中可以得知重量是否位于合理范围内,进而调整定量包装机相关参数的设置。通过报警数据浏览窗口可以对报警数据进行打印报表等操作。从历史重量表格中可以判定称重仓的重量是否达到给定以及卸料是否完成。

实时重量曲线用于显示称重仓重量的实时变化是重量的动态变化,历史重量曲线则用于表达称重仓重量的历史变化趋势是重量的稳态变化。通过图9可以看出虽然在实时重量曲线中重量在30Kg(系统给定重量)上下波动存在一定的误差,但从历史重量曲线上看称重仓重量总体上趋于30Kg,具有较高的稳定性与抗干扰性。因此定量包装系统可以保证包装精度在要求范围内。

7结束语

针对传统称重系统称重过程中的称重精度较差及包装过程不可控的问题,设计了基于S7-200PLC的MCGS实时在线监控定量包装系统,给出了相应的硬件结构图和电路图,实现MCGS的在线连接及远程的实时监控。通过仿真实验结果表明:该定量包装系统,产品包装重量与标准重量误差在给定范围内,称重精度得到显著提高,系统运行稳定。

本文源于网络转载,如有侵权,请联系删除

深圳市卓禾仪器有限公司是一家专门从事称重仪表和全自动包装码垛生产线的研发及生产的高新技术企业,所生产的JY500系列称重显示控制器(包括配料秤仪表、皮带秤仪表、包装秤仪表、重量变送器等)高速高精度,使用寿命长。卓禾仪器有十数年的现场校验经验,在业内有良好的口碑,且有专门的售后工程师帮忙解决产品使用过程中遇到的技术问题,客户可以放心省心顺心的使用我司的产品。如果对我司的产品感兴趣,欢迎咨询。

×

×