来源:网络转载更新时间:2021-07-06 11:52:58点击次数:1653次

0引言

随着当今社会现代化与信息化的发展,将信息技术、自动化技术应用于工业生产中已成为一种趋势。在当代工厂生产中,企业不只看重产品的数量,对产品的质量也有很高的要求。工业生产中,在产品的包装环节,通常情况下都是工人凭借生产经验进行产品的包装检测,这种检测方式很容易出现疲劳操作,造成包装失误,影响消费者的满意度。该文提出基于PLC的包装防错控制系统,为工业现场的产品检验和包装过程开辟了新的思路。包装防错控制系统取代了工人凭经验操作的过程,大大降低了工作失误率,减小劳动强度,提高产品的生产速度。同时,操作现场还可以通过触摸屏编辑参数,显示产品的实时重量、数量等数据。系统经调试已应用于某动力工具生产公司,客户反馈很好,优化了生产工作现状,提高了产品生产效率。

1硬件系统

某企业原有一条生产线,在产品的包装环节,包装箱内除2个该公司生产的动力工具外,最多还需配套2本使用说明书,贴3种不同的标签。按照以往的工作流程,在封装之前,先对产品进行人工检查,工人凭经验查看产品是否合格,是否存在遗漏零件的情况,然后再去分别拿标签和说明书进行粘贴放置,现场工人很容易出现疲劳操作现象,这种工作方式不仅浪费时间,而且无法保证产品的精度。现需要设计一套包装防错控制系统,控制流程如下:工人在称重平台上进行产品封装过程,平台上的接近开关激活防错控制系统;称重传感器检测产品的重量,与多个产品总重量的平均值进行比较,判断是否遗漏零件;工人经过光幕取拿标签,每经过一个光幕都会像控制器发送一个开关量信号,防止漏贴标签;使用条形码扫描器扫描产品说明书上的条形码,以防遗漏说明书;最后踩踏脚踏开关,综合产品的重量和标签说明书的数量,给出不同的信号灯的颜色,判断整个封装过程是否符合标准。

1.1系统构成

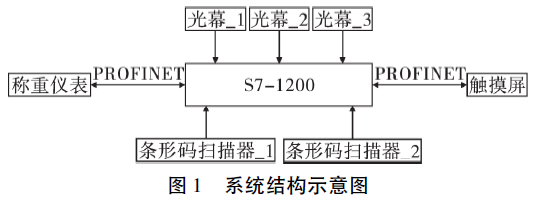

包装防错控制系统主要负责现场信息的采集与判断。控制系统主要包括PLC、称重变送器和触摸屏。PLC选用S7-1200系列,包括CPU1212C,SM1223(DI16/DO16×24V)模块和

CSM1277紧凑型交换机模块[1],该型号CPU为紧凑型CPU,已集成8个数字量输入点、6个数字量输出点,并自带一个以太网口用于与其他设备或者编程软件TIAPortalV13进行通信;称重设备选用ACT350增强型变送器,该设备同样由24V直流电源供电,支持PROFINET接口通信,有一个模拟传感器接口,支持最多8只350Ω传感器,精度高,配置简单,支持35mm导轨式安装,节省控制柜空间,易操作;触摸屏选用KTP700BasicPN型号,该型号触摸屏为800×480像素,有8个功能键,1个PROFINET接口,1个USB接口,支持按键和触摸操作。防错控制系统的硬件连接示意图如图1所示。

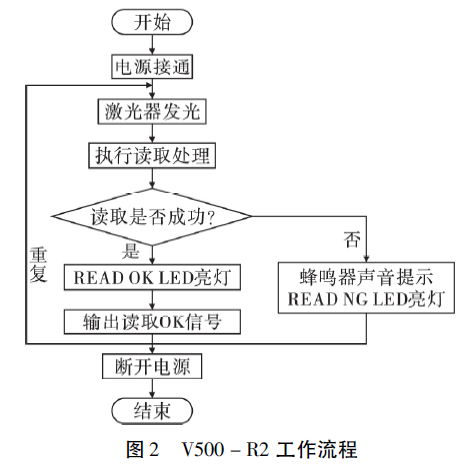

为适应不同生产线上的包装要求,光幕和条形码扫描器设计为插拔可移动式,根据不同要求选择合适的光幕(最多3个)和条形码扫描器(最多2个),系统通过获取光幕、条形码扫描器的开关量信号来判定标签、说明书是否放置完毕。为适应现场环境,节省设备的安装空间,选用劳易测MLC300T14-150型号的光幕,直接将信号线连接至PLC的输入点即可;条形码扫描器选用欧姆龙V500-R2系列产品,体积小,便于安装,带有灯光、蜂鸣器等提示功能,读取速度可达1000次/s。通过用户手册指定的菜单命令在条形码扫描器内注册产品说明书编号,并设置为常开读取方式,无需外部触发信号,接通电源期间即为可读取状态,读取模式为连续读取,连接信号输出线至PLC输入点。条形码扫描器工作流程如图2所示。

1.通信设置

该文的通信主要包括PLC与称重变送器、PLC与触摸屏之间基于PROFINET协议的通信。控制系统中所有设备通过CSM1277交换机模块(含4个RJ45接口)相互连接,网络中的每个PROFINET设备均通过其PROFINET接口进行唯一标识,每个PROFINET接口具有一个MAC地址(出厂默认值)、一个IP地址和PROFINET设备名称。

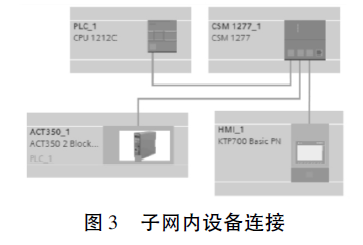

建立控制系统的通信网络,选择相应型号的PLC模块进行组态,在组态界面中选择查看CPU的PROFINET接口信息,点击新建子网按钮,建立PN/IE_1子网,子网的地址采用默认的192.168.0.x格式,前3个字节的子网地址完全相同,第4个字节是子网内设备的地址,可在0~150之间任意取值,但不能与网络中其他设备的IP地址重复。在拓扑试图中分别添加交换机模块、触摸屏和称重变送器模块,分别设置PLCIP地址为192.168.0.1,称重变送器模块IP地址为192.168.0.2,触摸屏IP地址为192.168.0.3,网络内所有设备的子网掩码为255.255.255.0,网络内设备的名称均为默认名称,可以选择更改。网络内各设备与交换机模块之间的接线如图3所示。交换机模块的第4个端口可连接计算机,进行系统调试。

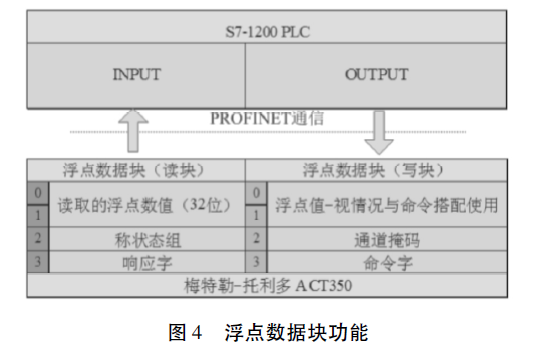

称重变送器基于SAI(Stand-ardAutomationInterface)协议实现与控制器之间的数据交换。称重模块中默认为4个字读数据块和4个字写数据块,分别对应控制器的4个字的输入(I100~I107)和4个字的输出(Q100~Q107)。称重模块中每个字的功能如图4所示。

称重测量数据以32位单精度浮点数格式发送至控制器的I100…I103地址内,其中包含小数点、正负号等特殊字符。浮点数据格式遵循IEEE784-1985格式标准[2]。32位浮点数各个位的意义如下:

标准数据的浮点数可表示为:

![]()

符号s为浮点数的最高位,0表示正数,1表示负数;指数e由中间8位确定;尾数f位由最后23位数确定。如上所示浮点数,经由触摸屏显示数据即为0.15625。PLC通过命令字向称重变送器发送不同的指令,请求不同的数据,如毛重、净重、去皮等。PLC以“变量”的方式实现触摸屏与称重模块之间的通信。在触摸屏与PLC已建立通信连接的基础上,定义需要监控观察的过程变量,创建触摸屏画面,将画面中的元素与PLC中的变量建立连接,实现实时监控生产过程的目的[3]。

2软件系统

系统基于TIAPortalV13软件平台搭建而成,该平台集成了STEP7,WinCC和Startdrive软件,可以对控制器、HMI设备和驱动设备进行同步组态,可以实现在一个软件中同时编辑PLC程序和触摸屏画面的目的,有利于统一的数据保存,确保整个项目中的数据稳定性。

2.1 PLC程序

包装防错控制系统的生产工艺流程主要包括两个方面,第一方面是称重数据的采集、处理、保存程序,实时存储有效数据供系统调用。第二方面根据光幕和条形码扫描器的高电平信号来判断是否遗漏标签、说明书,若产品的称重数据在允许误差范围内,且未遗漏标签和说明书,则确定为合格产品且包装环节准确。

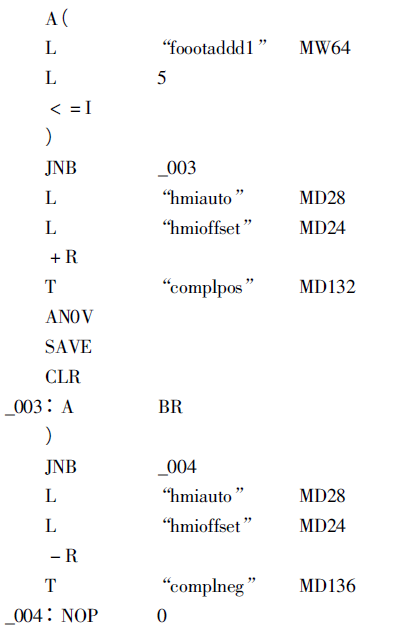

系统第一次启用时,PLC通过QW106向称重变送器发送请求称重数据的指令,变送器发送32位单精度浮点数称重数据至地址ID100中,通过触摸屏输入第一个产品的目标值和允许误差值,分别保存在地址MD28,MD24中,包装前5个产品的重量是否合格是通过目标值与允许误差值求和、做差来判断;从包装的第6个产品开始,则需要求出此产品之前5个产品总重量,然后求出平均值作为目标值保存在MD32中,通过平均值与允差值求出允许的产品重量的最大值和最小值分别保存在地址MD132,MD136中,与MD32中的数据进行比较,判断产品重量是否合格。PLC部分程序如下:

2.2触摸屏设计

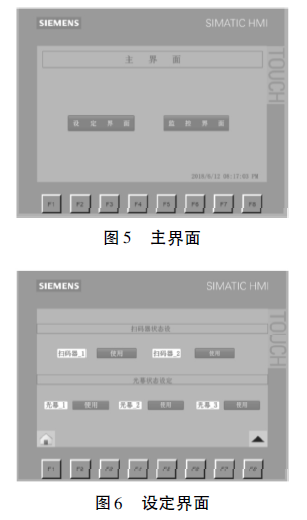

包装防错控制系统需要利用触摸屏来显示数据和工作状态。触摸屏主要包含主界面、设定界面和监控界面,如图5~图7所示。

主界面中包含有设定界面按钮和监控界面按钮,用来执行跳转到指定界面命令。

设定界面中包含5个开关按钮,分别对应2个条形码扫描器和3个光幕。根据产品的包装要求,选择需要使用的光幕和条形码扫描器,如生产线仅需要一个条形码扫描器和2个光幕,点击需要移除设备的对应按钮,切换为未使用状态,移除关闭的设备备用即可。该系统设备默认为全部使用。

监控界面包含的功能较多,不仅可以实时显示

称重平台上产品的重量,还可以通过触摸屏输入目标值、允差值等参数。在监控界面中设置有模拟灯光信号,用户可以直接观察到产品重量是否合格,标签、说明书的个数是否达到要求等信息。为防止出现称重平台上没有产品时,称重仪表上仍为非零状态的情况,在监控界面中设置清零按钮向称重变送器发送指令将显示数字置零;同时设置复位按钮,清空PLC中记录的产品数量等信息,方便进行定量生产时的计数操作。

3结语

该文针对产品及其包装的防错问题,研究并设计了一套自动检测控制系统,控制系统根据采集的称重数据和开关量信号判断产品及其包装是否符合标准。系统经调试后已稳定运行,大大提高了工作效率,降低了生产成本,代替了以往的人工检测过程,提高了产品精度。但该文仅针对一类生产线进行监控,并不适用于所有产品的包装检测过程,后期仍需要不断地调试设计来适应更多的产品。

本文源于网络转载,如有侵权,请联系删除

×

×