来源:网络转载更新时间:2021-06-28 11:29:08点击次数:1176次

0前言

工农业生产中许多行业都要求把几种原料进行混合,例饲料的生产需要根据牲畜的生长规律,在不同的生长期需要成分含量不同的饲料,水泥生产需要由各种原料按一定的比例进行混合,各种化工产品、建筑材料、农药的生产也都一样,并且随着对产品质量要求的提高,对各种成分原料的配比也提出了更高的要求,这就要求混合系统在控制上具有更高的自动化及智能化,但现在的混合系统一般都分成两部分——配料系统及搅拌系统。先由配料系统根据生产工艺要求进行配料,后将配好的原料输送到搅拌系统进行搅拌,这样的混合系统不仅增加工艺流程,降低生产效率,而且将大大增加生产用房及生产设备,例如要求建一个6M3的混合系统,不仅要求建一个6M3的搅拌筒,还将建一个同样大小的配料筒。我们开发的配料系统与搅拌系统一体的混合系统很好地解决了上述问题。该混合系统由上位工控机以模拟图形式显示设备模型及运行状态,发出控制命令,并完成报警、存档、打印等信息的处理。在文中详细说明了系统结构、PLC硬件配置、PLC与工控机的通信方式、PLC与称重仪的通信方式及PLC程序框图。在PLC程序中解决了混合系统的两个关键问题:a)搅拌机引起的震动将影响称重仪所称物料的精确程度;b)PLC的控制命令滞后于实际所需物料,例如:现需要5kg物料,如等称重仪称出5kg物料PLC才发出停止命令,则实际的物料将大于5kg。

1系统结构

1.1系统构成

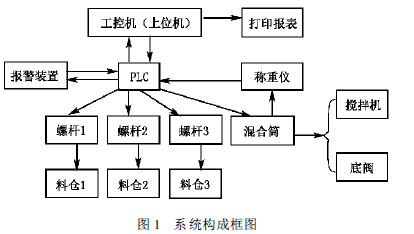

系统有3个给料仓,每个料仓均有一给料机构,各由一台电机及输送螺杆组成,电机的转速决定螺杆转速,螺杆转速决定进料速度的快慢,电机采用变频调速方式。混合筒下面有一称重仪,能称出混合筒及其内部原料重量,混合筒内有搅拌机构,底部有一底阀,各有电机带动。输送螺杆、搅拌机构、底阀的动作由PLC控制,为了严格按一定比例配料,按一定时间搅拌,按一定重量包装,实现系统的全部自动化及智能化,需有一台上位机来发送参数,上位机用的是工业控制机,上位工控机除了发送参数外,还用模拟图形的形式显示设备模型及运行状态,发送控制命令,并完成报警、存档、打印等信息处理。由于西门子公司S7-216PLC的通信接口标准为RS485,而称重仪及工控机的串行通信接口标准为RS232,所以另外还需要两个RS485/RS232的转接接口。系统构成框图如图1所示。

1.2系统工作过程

首先,在混合筒全空的情况下,PLC等待称重仪称出空筒的重量,此重量称为皮重,PLC收到空筒重量后即发送给上位机进行显示,上位机收到皮重后,立即发送参数及命令给PLC,其中参数包括:各种原料应加重量、慢加料阀值(大阀值)、停止加料阀值(小阀值)、两种原料加料之间的时间间隔、搅拌起始点、搅拌时间、搅拌停止与放料之间的时间间隔、搅拌批次等。命令包括:系统运行、系统停止,运行模式(手动或自动),如在手动模式,另有命令:1#螺杆启动、2#螺杆启动、3#螺杆启动、搅拌机开始、底阀打开等。PLC根据PC机的命令及参数控制3个进料机、搅拌机及底阀的动作。如果系统在自动运行模式下运行,那么由PLC控制以下动作完成:1#螺杆快速进料到慢加料阀值后1#螺杆由高速转动变成低速转动进行慢加料、加到停止加料阀值后1#螺杆停转,间隔一段时间,启动2#螺杆,过程与1#螺杆同,然后启动3#螺杆,过程与1#相同,3种原料加料结束后,隔一定时间启动搅拌机搅拌原料到设定时间,停止搅拌机,再隔一定时间打开底阀出料,出料完成后关闭底阀,开始第二批原料的混合。如果系统在手动模式下运行,每当一个小环节完成后,PLC不会自动启动下一小环节,而是等待PC机或现场按钮发送命令,接收到命令后,才启动相应的环节。在整个运行过程中称重仪不断地称出混合筒及所加原料的总重量(毛重)给PLC,PLC一方面将毛重送给PC机显示,另一方面,将此毛重减去原来的毛重,可得所进原料的净重,后将净重与参数中的阀值、提前量进行比较,以此来控制螺杆是快转、慢转还是停转。

2PLC配置

根据系统的特点,选用了西门子公司生产的SIMATICS7-216PLC。该可编程控制器具有可靠性高、运行速度快、功能强大、使用和编程方便、性能价格比高、中断功能强大等优点。而且它具有两个RS485串行接口,本系统中利用此两个接口方便地与称重仪和PC机相连接。S7-216串口有两种通信模式:一种是PPI模式,主要用于PLC与其编程器或西门子公司其他人机接口产品之间的通信;另一种是自由口通信模式,在该模式下,通信口对用户完全开放,可由用户自行定义通信协议,为用户编程提供很大的灵活性。在本系统中利用PLC的0口与称重仪相连,1口与PC机相连,0口及1口的通信协议可分别通过写PLC内存单元SMB30及SMB130来定义。

另外,由于S7-216CPU的输入输出点数为24DI/16DQ,而本系统I/O点数超过S7-216CPU的I/O点数,所以本系统除PLC本机外,还加了一块数字量输入输出扩展模板EM223。

3PLC与工控机的通信协议

3.1工控机的通信协议

在本系统中,上位机用VB的通信控件MSComm来开发串行通信程序,MSComm控件的主要属性有:

b)SETTING属性:设置或返回串行端口的波特率,奇偶校验,数据位,停止位,取MSCommSETTING=“9600,0,8,1”即串行通信速率为9600bps,偶校验,8位数据位,1位停止位。

3.2PLC通信协议

为使PLC与工控机正确通信,把PLC的串行口1与工控机相连,并定义1口的通信协议为:偶校验,字符长度为8位,波特率为9600bps,采用自由通信方式,即把PLC内存单元SMB130设置成69(01101001)。另外,为使PLC与称重仪正确通信,定义PLC串行通信0口的通信协议为:校验方式为偶校验,字符长度为7位,波特率为9600bps,采用自由通信方式,即把PLC的内存单元SMB30设置成49(01001001)。

4PLC软件设计

4.1系统程序框图

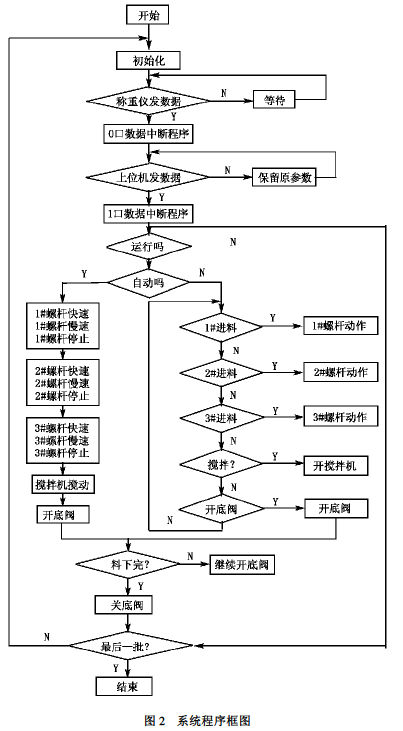

对该混合系统采用3种控制方式:自动、软手动、现场手动,其中自动操作与软手动操作两种方式由工控机上的模拟界面进行控制,为减少程序长度,软手动和自动程序没有完全分开。另外,由于S7-216的中断功能十分强大,对PLC接收命令和发送响应均采用中断处理。当PLC从0口接收到称重仪发送的数据后,即产生一个中断(中断事件号为8),从而转入接收字符的中断程序;PLC从1口发送数据后,产生一个中断事件号为26的中断,从1口接收字符后产生中断事件号为25的中断,分别转入相应的中断程序。

程序框图如图2所示。PLC系统软件完成的主要任务是:

a)接收从称重仪来的数据并处理数据:由于从称重仪来的数据采用的是ASCⅡ码,PLC程序应对它进行转化处理。

b)发送从称重仪来的数据及系统的状态参数给PC机,以便在PC机的模拟界面上显示重量及各设备的运行状态。

c)接收从PC机来的参数及命令,并依此控制系统的运行或停止,控制各设备的工作状态。

d)根据从PC机发来的命令,判别系统是自动运行还是手动运行。如果是自动运行,就按自动运行的流程控制系统;如是手动运行,则按PC机的命令运行系统。

e)对故障情况进行报警处理等。

4.2关键问题

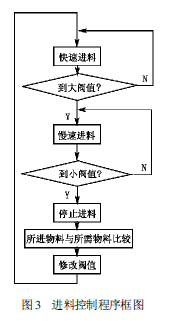

在开发本系统时,关键问题是称料的精度问题。搅拌机在搅拌时将引起混合筒的震动,而混合筒的下面装有称重仪,混合筒的震动将导致称重仪的准确度。另外,PLC的控制命令将滞后于实际所需物料重量,如当所需物料为10kg,如果PLC等待称重仪称出10kg物料时才发出停止进料命令的话,那么所进物料将超过实际所需的物料,为解决这个关键问题,在PLC内存中设置了2个阀值:大阀值和小阀值,当所进物料与所需物料之差小于大阀值时,就减慢进料速度,当所进物料与所需物料之差小于小阀值时,就停止进料。以此来减小所需物料与所进物料之间的误差。并且随着混合筒的震动对称重仪的影响程度及所进物料的不同,PLC内存中的大、小阀值均可通过反馈控制运算得到修正。控制程序框图如图3。

5结束语

本系统经过现场调试,达到了预期的设计要求。通过把混合系统中的配料系统和搅拌系统合二为一,不但减少生产工艺流程,而且大大节省生产用房、降低生产成本,更减轻了系统维护的负担,极大地提高了生产效益。

本文源于网络转载,如有侵权,请联系删除

×

×